Что нам стоит шкаф построить? Репортаж с фабрики по производству корпусной мебели

В прошлых номерах мы писали о том, как посетили компании, совмещающие в себе шоурумы, склады и небольшие цеха для оказания дополнительных услуг мебельщикам. В этом материале всё будет помасштабнее.

Мы узнали, как все мебельные детали изготавливают благодаря считыванию информации со штрихкодов. Увидели широкий парк оборудования с ЧПУ, соседствующий с элементами ручного труда, работу со стеклом и фотопечатью. И всё это на фабрике по производству корпусной мебели и шкафов-купе.

Мебель начинается с материалов

С экскурсией мы посетили Верхнепышминскую мебельную фабрику под Екатеринбургом. Наш автобус только-только проехал за шлагбаум промышленной зоны, а нас уже встречала лично директор предприятия Алёна Кудрявцева.

«Мы производим корпусную мебель уже более 20 лет. В 2016 году мы открыли новое направление по изготовлению фасадов МДФ в плёнке ПВХ, а с 2018 года оказываем услуги по покраске фасадов МДФ. Поэтому производство у нас большое, есть что показать», — руководитель фабрики стала наши экскурсоводом и предложила следовать за ней.

Наш путь начался не с офисов и кабинетов с образцами продукции и усердно работающими менеджерами, а с небольшого лабиринта невысоких сооружений. Нас провели вдоль целой череды административных зданий, строгость и минималистичность которых разбавляли весёлые жёлтые и «мятные» постройки с зелёными вывесками — цеха и складские помещения.

Логично, что в распоряжении фабрики было далеко не одно помещение для хранения. Склад для материалов, для комплектующих и фурнитуры, для готовой мебели (причём серийные и индивидуальные изделия хранятся отдельно — во избежание путаницы).

Так как любая мебель начинается всё же с древесных плит, нам первым делом продемонстрировали именно широкий ассортимент закупленного ЛДСП. Помещение могло бы показаться пустоватым, если бы мы не учитывали его габаритов. Все стеллажи были заставлены, а некоторые коробки вообще находились на самых последних полках, откуда их можно было достать только при помощи высотного складского штабелёра.

Многие стопки «исхудали» от использования, на некоторых, напротив, даже не вскрыта упаковка — запасы. На одной стопке лежат начатые рулоны кромки, на второй — оставленный рабочими канцелярский нож и скотч, где-то сверху приспущены плёнка и упаковочная бумага и картон. Сразу видно, что в цех наведываются постоянно.

«При поступлении товар проходит тщательный входной контроль на предмет комплектности и качества. На этом этапе мы проверяем, соответствуют ли имеющимся на фабрике заказам размеры и цвета материалов. Работаем с ЛДСП производства Egger, «Кроношпан», «Кроностар». У этих компаний устраивающее нас качество и очень большая палитра оттенков. Кромку используем обычно «единичку», но по заказу можем применить 0,4 и 2 мм», — заметила

Алёна Кудрявцева.

Вовсю шла работа на складе алюминиевого профиля, где сотрудники фабрики проводили сверку и распаковку.

«После того как все материалы проверены, поверхности очищены от загрязнений, которые могли возникнуть при транспортировке, приёмный контроль ставит свою отметку и запускает их в производство», — уточнила наша провожатая.

Масса данных в одном штрихкоде

После мы зашли в просторный цех, где самоё почётное место занимают два распиловочных центра с ЧПУ HOLZMA HPP 350. Но просто распилом плитного материала дело не ограничивалось. На свежевырезанные детали мастер тут же наклеивал этикетки со штрихкодом.

Как рассказала наш спикер, при помощи системы штрихкодирования на предприятии производят и серийную, и заказную мебель. Особенно удобно так работать в последнем случае.

Электронные данные из листа заказа обрабатывает распиловочный центр с программным обеспечением. В комплекс встроен специальный принтер, который распечатывает стикер с индивидуальным штрихкодом.

На этой этикетке есть все необходимые данные о заказе и его деталях. На каждом последующем этапе производства специалист считывает сканером информацию с наклейки. Данные поступают на оборудование, и станок тут же распознаёт вид операции, которую нужно произвести, с поступившей в него деталью.

Осмотревшись, мы убедились, что почти у каждого рабочего места лежал заметный жёлтый сканер. Ещё мы отметили, что в большом рабочем цехе тепло и чисто — люди здесь работали в лёгкой спецодежде.

«У нас есть собственная котельная. Чистоту поддерживают не только сотрудники, но и централизованная система аспирации», — поделилась Алёна Павловна.

Осматриваемся, стараясь ничего не упустить. Всё оборудование автоматизированное или полуавтоматическое. И подавляющее число станков европейского производства. Преобладают машины немецкого концерна HOMAG (многофункциональные станки для раскроя, сверления, фрезерования, выборки пазов и обрабатывающие центры) и его подразделений, например, таких как Brandt (кромкооблицовочный станок).

Атмосферу промышленной Германии разбавляют итальянские машины: сверлильно-присадочный станок Maggi Engineering и полуавтоматический станок для облицовывания криволинейных деталей Vitap Eclipse.

И ни одной машины из Поднебесной, хотя сегодня много образцов оборудования от промышленного Китая, которые обладают очень достойными рабочими характеристиками. Но мнение у директора фабрики однозначное.

«Европейское оборудование рентабельно при большом потоке. Китайские машины не справляются с теми оборотами, которые выдерживают немецкие станки. Минус у азиатских машин — меньше производительность, меньше срок эксплуатации и гарантийный срок обслуживания.

А если говорить об их более низкой цене, то за этим фактором не всегда стоит гнаться. Нужно понимать, какие выгоды дают именно европейские устройства. Проходя ТО своевременно, немецкий или итальянский станок без проблем отработает 10 лет», — высказала мнение г-жа Кудрявцева.

Пусть на фабрике все станки европейские с ЧПУ, совсем без элементов ручного труда не обойтись. Мы пришли как раз в разгар рабочей смены. Часть деталей уже прошли через кромочный станок, и несколько сотрудников занимались смягчением острых краёв кромки и остатков клея с партии деталей.

На наше присутствие практически не обратили внимания — все работали, как и в обычный день, — никакой «показухи». Время — деньги. Нас по-хорошему удивило, что на этом производстве работает достаточно много молодых людей. И это учитывая сегодняшние проблемы с поиском кадров в мебельной отрасли.

«Да, на самом деле сегодня наблюдается большой дефицит кадров разных направлений. На мой взгляд, одна из самых сложных и востребованных специализаций в мебельной сфере — конструктор-технолог. Очень тяжело найти такого специалиста.

Лично мы в определённый момент поняли, что нам лучше воспитывать кадры самостоятельно. В прошлом году наша фабрика перешла на двухсменный режим работы — мы добирали людей.

За несколько месяцев новый персонал был обучен.На нашем производстве много сотрудников с большим опытом, которые работают на фабрике очень много лет — они отлично справились с этой задачей. Сегодня у нас большой, устоявшийся коллектив», — рассказала руководитель предприятия.

Создавая красоту

Следующим пунктом нашей экскурсии был цех по работе с зеркалами и цех УФ-печати. В помещении, где работают со стеклом, его ещё и декорируют. Мы как раз смогли посмотреть, как работает оборудование для нанесения рисунка. В случае этого производства — пескоструйный станок с ЧПУ австрийской компании S.A.G.

«В качестве рисунка для дверей с пескоструйной обработкой может быть выбрано любое изображение из нашего каталога, либо оно может быть разработано индивидуально под заказчика. Выбранный вариант выводится на режущий плоттер или каттер, который прорезает контур будущего рисунка на плёнке.

На специальном станке для пескоструйной обработки свободные от плёнки участки зеркала подвергаются воздействию мелких абразивных частиц, летящих с высокой скоростью и выбивающих частички материала. Так создаётся пескоструйный рисунок.

Чем интенсивнее степень обработки стекла или зеркала, тем более глубоким и объёмным получается рисунок. После окончания изготовления такого наполнения плёнка снимается, готовое изображение покрывается специальным лаком, защищающим его от загрязнений.

Пескоструй может быть с двух сторон зеркала: как с лицевой, так и с обратной.Сейчас наш сотрудник подготовит материал, подберёт шаблон и продемонстрирует, как работает станок», — директор предприятия разрешающе кивнула ожидающему неподалёку сотруднику.

На наших глазах мастер установил зеркало на рабочую поверхность станка, а поверх уложил один из трафаретов. Спустя некоторое время после запуска всю деталь закрыла камера, содержащая абразивную смесь.

Алёна Павловна предложила, пока мы ожидаем окончания цикла, взглянуть на помещение, где работает дизайнер. Мы нырнули в отдельную закрытую комнату. Там нас ждали рулоны цветных плёнок, плиты и стёкла, несколько станков и дизайнер-технолог предприятия. Неподалёку от рабочего места стояли несколько образцов с уже нанесённой яркой фотопечатью, которые ожидали следующего технологического этапа.

Алёна Павловна отметила, что рисунки печатаются на прозрачной плёнке, далее заготовка прогоняется через ламинатор. Чтобы изображение было более плотным и светонепроницаемым, на оборотную сторону стекла поверх прозрачной плёнки с рисунком наносится белая плёнка. Кроме насыщенного цвета и эффектного внешнего вида она придаёт и дополнительную прочность изделию.

В подтверждение её слов зашедший с нами мастер приложил на стоящее неподалёку стекло белый лист бумаги. На поверхности, на которой до этого рисунок проглядывался с трудом,

теперь чётко проявились насыщенные лепестки папоротника.

В цехе УФ-печати оборудование также было исключительно импортное — универсальный плоттер японского производства и французский ламинатор. Мы вышли из «кабинета» дизайнера ровно тогда, когда закончился цикл обработки на пескоструйном станке. На недавно идеально гладком зеркале теперь «расцвёл» белый цветочный элемент, аккуратный, но немного шершавый на ощупь.

В целом у машины ушло на обработку не более 10 минут. Для современного производства необходима возможность создавать как можно более широкий спектр дизайнерских элементов.

«Раньше люди довольствовались шкафом из ЛДСП с простым зеркалом в качестве вставки. Сегодня такой простоты уже нет. Люди стремятся подобрать что-то индивидуальное, максимально под себя. Кто-то хочет сложный рисунок на зеркале, кто-то фотопечать, кто-то мягкие панели: у кого какой вкус.

Отмечу, что 60% от общего объёма производства приходится на мебель по индивидуальным заказам. Остальное — серийная мебель», — подсчитала директор Верхнепышминской мебельной фабрики.

Финальный этап

В паре шагов от пескоструйного станка находился цех сборки дверей для шкафов-купе и подготовки профилей. Там мы увидели небольшое отделение для хранения алюминиевого профиля, столы для замера и резки зеркал, обитые мягкими, но нескользящими материалами, чтобы хрупкое сырьё не «скользило» по рабочей поверхности.

Мастер только-только закончил работу на специальной профильной пиле и теперь измерял длину получившихся элементов. Хотя это скорее была чистая формальность. Как нам рассказали, это оборудование производит резку с точностью до 10-х долей миллиметра.

Нам рассказали, что, когда все детали приведены к нужным размерам, вплотную к надёжно закреплённому на зеркале или стекле вертикальному профилю помещается профиль поперечный. Все стороны, после того как они правильно подогнаны, соединяют винтами. В верхних и нижних профилях закрепляют ролики, которые обеспечивают лёгкую и бесшумную подвижность дверей шкафа-купе.

Мы не стали следить за всей операцией и проследовали за нашим экскурсоводом на участок упаковки. После того как изделие полностью подготовили, его запаковывают в защитную плёнку и помещают в коробку из плотного гофрированного картона. Этот этап кажется незначительным, но при неправильной упаковке товар банально не доедет до потребителя.

«Комплектация серийной и индивидуальной мебели у нас происходит на разных участках цеха. Упаковка также производится по штрихкодам. То есть оператор считывает все детали со штрихкодами для определённого пакета, после чего программа выдаёт единый упаковочный талон, который приклеивается на готовую коробку», — пояснила Алёна Павловна.

Фасадное закулисье

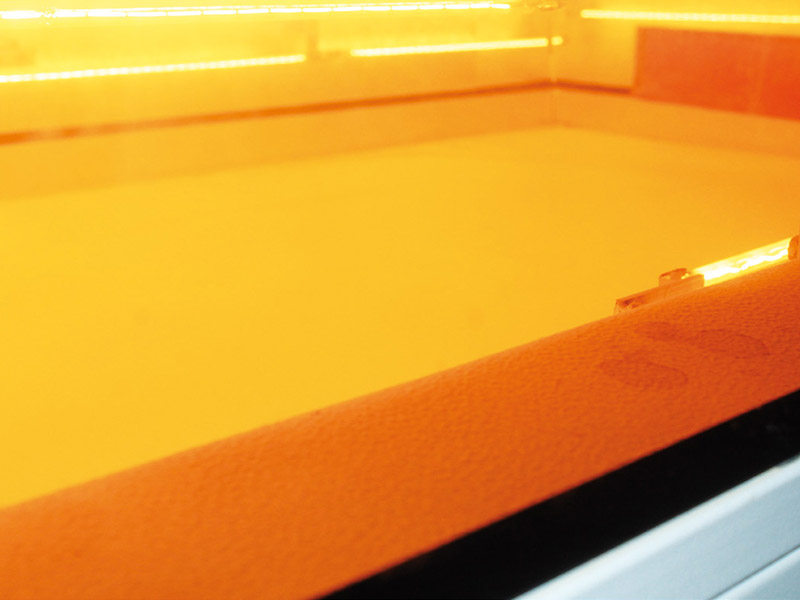

Как и обещала директор фабрики, в самом конце нам показали и работающее с 2015 года производство МДФ-фасадов. Цех большой и очень светлый за счёт целого ряда окон, расположенных под самым потолком помещения.

В этом цехе производят обработку фасадов МДФ при помощи специализированного оборудования, которое даёт возможность выполнить разные типы фрезеровок. Этот этап можно назвать самым трудоёмким и ответственным. После окончания фрезеровки заготовки фасадов шлифуют и обрабатывают клеем.

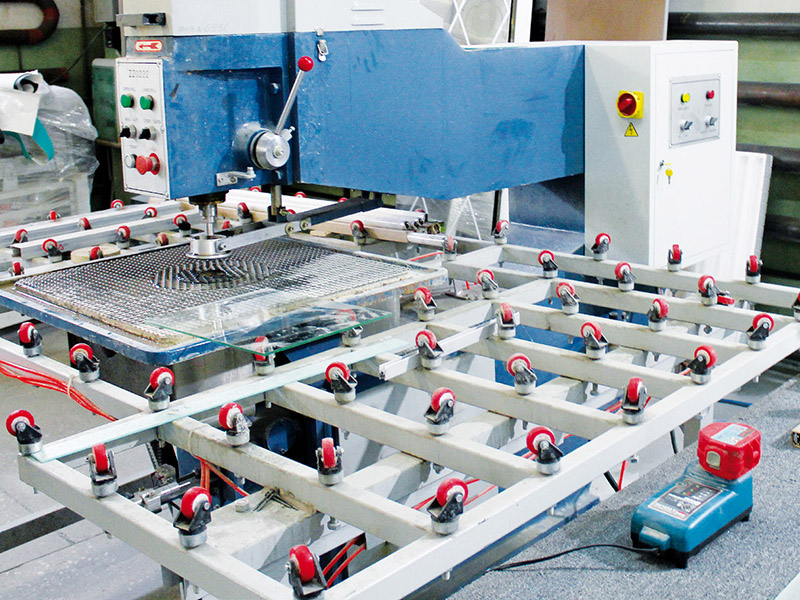

Далее подготовленные панели МДФ отправляются в цех мембранно-вакуумного прессования, где с помощью специального оборудования затягивают плёнкой. Отметим, что станок в этом цехе отошёл от общего принципа предприятия. Пресс Master Medium отечественного производства. Хотя именно эту модель можно нередко встретить на многих других мебельных предприятиях.

Естественно, для изготовления такой продукции необходим большой ассортимент разномастных плёнок. Целый букет разноцветных рулонов расположился в углу помещения. Трубок было так много, что часть из них снабдили вручную написанными опознавательными этикетками, видимо, для упрощения поиска.

В случае если необходимо придать панелям МДФ эффект старины, потёртости, создать дополнительный объём, детали патинируют: на отдельные их части или на всю поверхность при помощи распылителя наносят патину, а затем фасады покрывают лаком. Готовые фасады перед отправкой проходят приёмку ОТК.

Текст и фото Мария Бобова