Оборудование нового уклада: импорт из Китая или возрождение станкостроения в России?

Деревообрабатывающая отрасль начала 2022 год со сдержанным оптимизмом. Запрет на вывоз круглого леса, вступивший в силу с 1 января, должен был стимулировать развитие деревопереработки, в том числе за счёт увеличения объёмов выпуска высокотехнологичной продукции.

Оставалось решить тактическую проблему: закупить необходимое оборудование и технологии и в плановом порядке наращивать выпуск мебели, древесных плит, дверей, окон. Однако разразившийся в конце февраля геополитический и экономический кризис поставил под сомнение достижимость этих планов.

Введённые в отношении России санкции могут оставить отечественный лесопромышленный комплекс и, в частности, деревоперерабатывающую отрасль, без самого главного — станков и инструментального оборудования.

«Деревоперерабатывающая отрасль в части станочного парка и технологий в нашей стране импортозависима, причём в некоторых её сегментах полностью, и прекращение этих поставок может поставить крест на планах по развитию российского ЛПК: древесину попросту будет не на чём обрабатывать», — говорит генеральный директор Ассоциации мебельных и деревоперерабатывающих предприятий России (АМДПР) ТИМУР ИРТУГАНОВ.

Некоторым мебельщикам может показаться, что это проблема деревообработчиков, которая мебельщиков не касается. Однако г-н ИРТУГАНОВ на отраслевой встрече с экспертами, прошедшей в конце апреля в рамках выставки «Мебель», отметил, что многие игроки отрасли весьма недальновидно игнорируют проблемы ЛПК, считая, что они находятся в последних звеньях общей отраслевой цепочки и их проблема не коснётся.

Роста цен на стратегическое для мебельщиков сырьё и так не избежать, но, в случае если деревообработчикам не удастся решить проблему с техническим парком, подорожание может стать критическим. Поэтому многие видят решение в возрождении собственного станкостроения.

Мотивация на законодательном уровне

Вопрос развития станкостроения для деревопереработки назрел давно, и необходимость решения этой проблемы признана на самом высшем уровне. Ещё осенью 2020 года по итогам совещания, посвящённого декриминализации лесной отрасли, президент РФ Владимир Путин утвердил поручения по развитию ЛПК России.

Во исполнение этих поручений Совет Федерации выпустил постановление «О мерах по совершенствованию государственной политики в сфере лесного хозяйства», в котором рекомендовал правительству РФ в трёхлетний период обеспечить разработку и реализацию комплекса первоочередных мер, в том числе направленных «на поддержку модернизации производства и создания мощностей для глубокой переработки древесины субъектами малого и среднего предпринимательства, осуществляющими деятельность по экспорту необработанной древесины».

Также правительству было рекомендовано рассмотреть предложения по оказанию «содействия отечественным предприятиям машиностроительной и станкостроительной промышленности в разработке и запуске в производство продукции для лесного комплекса, предусмотрев меры государственной поддержки организаций, приобретающих такую продукцию». Задача создать госпрограмму по развитию специализированного машиностроения поставлена и в обновлённой Стратегии развития лесного комплекса РФ до 2030 года.

Российские станкостроители отдали рынок иностранцам

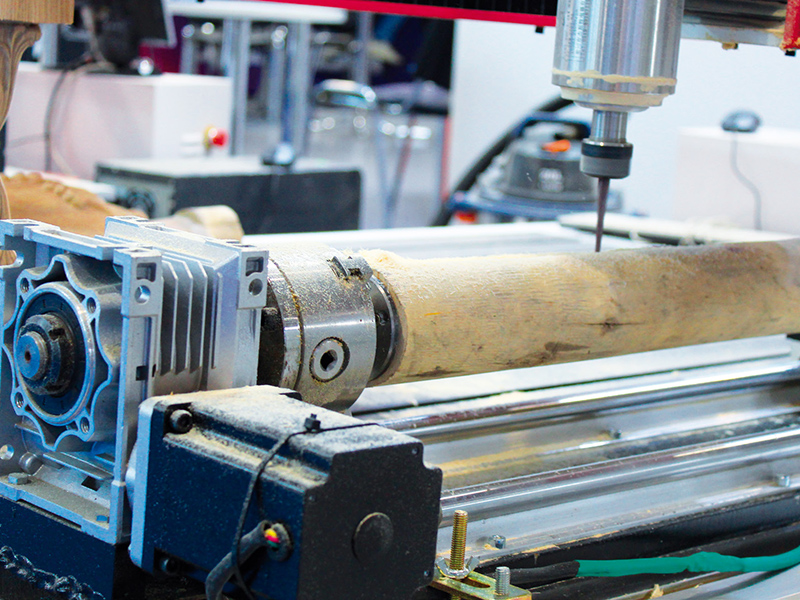

Деревообработка — довольно широкое понятие, включающее в себя несколько направлений. Традиционно к этой отрасли не относятся лесозаготовка и химическая деревообработка, или целлюлозно-бумажная промышленность.

«Таким образом, мы можем говорить о рынке машиностроения для первичной обработки древесины — лесопиления, продукцией которой являются брус, доски, рейки и так далее, для собственно самой деревообработки — производства древесных плит и фанеры, а также для мебельного производства», — поясняет ТИМУР ИРТУГАНОВ.

На момент принятия обновлённой Стратегии развития ЛПК до 2030 года отрасль деревообработки на 90% зависела от зарубежных производителей станков.

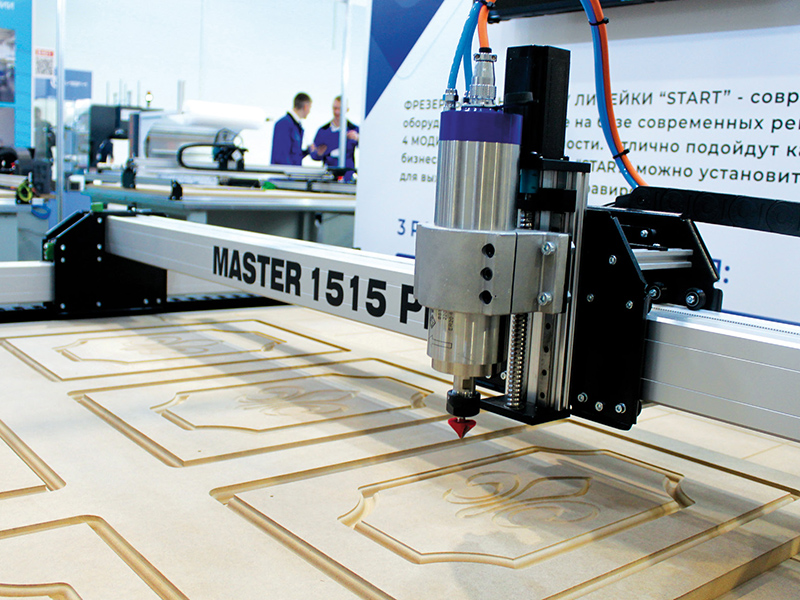

«Внутреннее производство обеспечивает не более 10% российского рынка оборудования для деревообработки. Наибольшая доля импорта приходится на лущильные станки, фрезерные станки, рубильно-дробильные станки», — говорится в обосновании стратегии.

Импортозамещение в данной сфере признавалось перспективным, но осуществлять эти планы предполагалось в большей степени посредством локализации производств иностранных компаний, нежели путём развития собственных.

«Задачи по обеспечению отрасли оборудованием и импортозамещению возможно решить за счёт локализации производств иностранных производителей. При этом модернизацию технической базы лесного комплекса необходимо проводить с использованием наилучших доступных технологий с учётом их экономической эффективности.

Альтернативой привлечению зарубежных производителей является развитие собственного производства, что соответствует долгосрочным интересам лесной промышленности России, однако менее эффективно с точки зрения рентабельности инвестиций», — говорится в обосновании стратегии.

«Возможно, идея локализации производств иностранных компаний в России и сработала бы в отдалённой перспективе, однако мировой кризис 2022 года, как можно предположить сегодня, эти планы похоронил.

Иностранные компании массово уходят из России, санкции делают их присутствие в нашей стране невозможным по политическим мотивам, как бы это ни было для них экономически выгодно. Поэтому нам ничего не остаётся, кроме как в ускоренном темпе развивать собственное станкостроение для деревообработки», — уверен ТИМУР ИРТУГАНОВ.

Самым развитым на сегодня сегментом деревоперерабатывающего станкостроения является производство станков для первичной обработки древесины — лесопиления. Здесь, по данным АМДПР, доля импортных станков не превышает 60%.

«Существует несколько десятков отечественных предприятий, преимущественно малых и средних, которые производят станки для первичной деревообработки. Это оборудование традиционно выигрывает по качеству у китайских аналогов, хотя и проигрывает им по цене, и однозначно не уступает по критериям «цена-качество» продукции европейских производителей», — утверждает ТИМУР РАВИЛЬЕВИЧ.

В качестве примера он приводит компанию Kami, которая, как отмечает эксперт, «за последние 5 лет неплохо развилась и научилась производить достаточно качественное для отечественного рынка лесопильное оборудование, которое удовлетворяет потребности среднестатистического деревообработчика».

На фронте лесопиления без перемен

В настоящее время, по данным АМДПР, российские предприятия, занятые в лесопилении, полностью оснащены необходимым оборудованием, и «станочной» катастрофы в этом сегменте отрасли в ассоциации не ожидают.

«В будущем отечественные станкостроители смогут закрыть спрос на новое оборудование. Также следует учитывать, что китайские производители способны поставить на наш рынок довольно широкий ассортимент станков, так что уверен: коллапса в этой сфере не будет», — поясняет г-н ИРТУГАНОВ.

Импортозамещение не так просто, как кажется: соперничество с Китаем в этой сфере выиграть очень сложно, так как производители из КНР постоянно улучшают качество своей продукции, возражают российские станкостроители.

«Мы видим, что уже сейчас не можем предложить нашей деревообрабатывающей отрасли станки, сопоставимые по качеству с китайскими и европейскими производителями. Не можем выиграть и по цене: сдерживающим фактором является цена металла.

По этой причине наши предприятия, которые производят станки, не могут выдержать конкуренцию с китайскими производителями», — подчёркивает технический директор ООО «Боровичский завод деревообрабатывающих станков» АЛЕКСАНДР ОРЛОВ.

Почему отечественным станкостроителям нужно восстановиться?

Ситуация на российском рынке станков для производства древесных плит и фанеры, а также мебели выглядит вовсе не так обнадёживающее, как на рынке лесопильного оборудования. До 80% станков, которые используют российские плитные и фанерные предприятия, импортные.

В этом сегменте преобладают супертехнологичные линии Wassmer, LTE, Raute или HOLZ-HER, которые позволяют производить плиты и фанеру высокого качества, столь привлекательного для иностранных потребителей российской продукции.

«Если при производстве фанеры компания воспользуется альтернативным оборудованием китайских производителей, то качество продукции существенно снизится, и российская фанера уже не будет так высоко цениться на мировых рынках.

Для наших плитных производств альтернативы европейскому оборудованию не существует. Собственного же производства таких станков в России нет вообще. В условиях санкций единственное, на что мы можем рассчитывать, — это поставки каких-то комплектующих из Китая для европейских линий, да и то не всех, которые требуются.

Также российские станкостроительные предприятия могут изготовить импортные запчасти по техническому заданию заказчика по приемлемым ценам», — предположил ТИМУР ИРТУГАНОВ.

Но самые сложные и разнообразные станки работают на российских мебельных предприятиях, и здесь доля импортных линий составляет 100%. В основном отечественная мебельная отрасль использует оборудование итальянских и немецких фирм Homag, SCM, Biesse. На это оборудование российскими мебельщиками ежегодно тратится до 20 млрд рублей в год, констатирует руководитель АМДПР.

Пока западные компании обслуживают эти линии, и некоторые из брендов даже подтвердили намерение остаться на российском рынке несмотря на текущие сложности.

«Сейчас у нас на обслуживании находится порядка 10 000 станков, и каждый день мы реагируем на огромное количество звонков и запросов. Homag не собирается уходить с российского рынка и делает всё, чтобы решить все возникшие сложности.

Мы, как российский филиал, со своей стороны заранее провели большую работу по поиску и отработке альтернативных путей поставок (в первую очередь запасных частей). Сначаламы рассмотрели Юго-Восточную Азию, Среднюю Азию, Ближний Восток и Турцию. Практически по всем этим каналам у нас размещены пробные заказы.

Внутри компании создан антикризисный центр. Большая группа людей выделена именно на проработку альтернативных путей поставок и для оперативных реакций на потребности наших заказчиков. Работаем в штатном режиме.

Нам просто потребуется немного времени, чтобы отладить логистику и цепочки поставок по найденным вариантам. Мы рассчитываем, что уже к июню мы сможем компенсировать от 80 до 90% запчастей, которые сейчас по тем или иным причинам не можем отгружать из Евросоюза», — описал ситуацию на онлайн-встрече «Как избежать дефицита?» от коммуникационного агентства FCP генеральный директор ООО «Хомаг Руссланд» (Homag) АЛЕКСАНДР КОЛЮХОВ.

Однако это не отменяет необходимости развивать собственное станкостроение. Потому что, несмотря на намерение некоторых европейских брендов оставаться на рынке, ситуация может измениться в куда худшую сторону.

«В свете того, что Homag — публичная компания, к тому же входящая в состав концерна DÜrr с многомиллиардным оборотом, бренд выполняет требования законодательства тех территорий, на которых присутствует, в том числе и требования, касающиеся санкционных ограничений.

Тем более что на наши организации идёт беспрецедентное давление со стороны правительства, отраслевых ассоциаций и различных контролирующих ведомств.

На сегодняшний момент санкции коснулись большой группы запасных частей и комплектующих (в первую очередь электронных компонентов) и, после введения последнего пакета, обрабатывающих центров.

Поэтому мы как российский филиал самостоятельно приняли решение поставить на паузу выставление предложений на новые станки до июня.

Мы оцениваем риски как высокие и понимаем, что если санкции станут жёстче, есть вероятность возникновения такой ситуации, что мы не сможем ни поставить станки, ни даже вернуть предоплату по причине блокировки платежей, закрытия границ и т. д.

Повторюсь, что это наше внутреннее перестраховочное решение, и мы надеемся, что вскоре (к началу июня) уже будет какое-то понимание, и мы будем знать, как действовать дальше», — в рамках того же мероприятия поделился АЛЕКСАНДР КОЛЮХОВ.

По мнению опытных игроков рынка, есть ещё один нюанс, который стоит учесть при развитии собственного станкостроения.

Подобное оборудование создаётся фирмой-производителем с учётом определённых потребностей конкретного мебельного предприятия, и чаще всего его заказчиками выступают крупные мебельные производства — лидеры рынка.

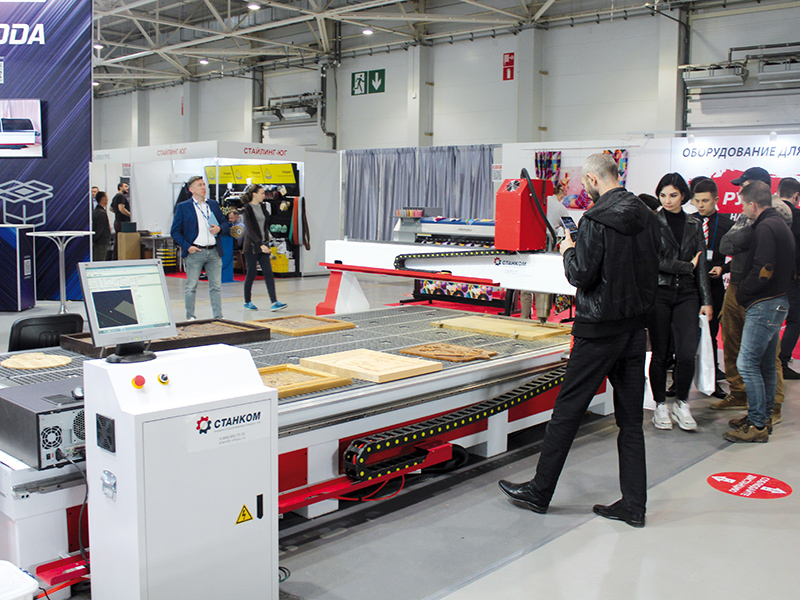

«С экономической точки зрения, возможно, действительно невыгодно инвестировать в создание в России заводов — аналогов SCM или Biesse, но сегодня российская мебельная отрасль представлена не только крупным бизнесом, на рынке есть множество небольших предприятий, тоже желающих развиваться и нуждающихся в высокоточном, высокоскоростном, супертехнологичном оборудовании», — уверен генеральный директор «Первой мебельной фабрики» АЛЕКСАНДР ШЕСТАКОВ.

С его точки зрения, необходимо возрождать российское станкостроение для производства мебели прежде всего с учётом потребностей именно малого и среднего бизнеса.

Когда ждать отечественных машин?

Несмотря на острую потребность отечественных деревопереработчиков в специализированном оборудовании, быстро реанимировать практически полностью утраченную отрасль невозможно, уверены участники рынка и эксперты.

«В разумные сроки и с разумными затратами отрасль восстановить, конечно же, не получится: наши станкостроительные предприятия очень сильно отстали. Пока можно сделать хотя бы стратегию и программу по восстановлению станкостроения для деревопереработки», — считает АЛЕКСАНДР ОРЛОВ.

«Когда-то компетенции российских станкостроителей были чрезвычайно высоки. Например, в начале 90-х годов прошлого века предприятиями Главдревстанкопрома ежегодно выпускалось около 30 тыс. станков и линий для деревопереработки. Это оборудование использовалось и на внутреннем рынке, и экспортировалось, в том числе и в страны нынешнего ЕС.

Но за 30 лет от мощной некогда отрасли практически ничего не осталось: по статистике, в начале 20-х годов XXI века в России выпускается не более 5–6 тыс. единиц оборудования для деревопереработки», ― рассказывает ТИМУР ИРТУГАНОВ.

В некоторой степени помочь восстановлению отечественного станкостроения для ЛПК могла бы принятая в ноябре 2020 года Стратегия развития станкоинструментальной промышленности до 2035 года, считают в АМДПР. И хотя её приоритетом является станкостроение для тяжёлого машиностроения и горнодобывающей отрасли, деревопереработчики уверены, что «там есть на что опереться».

«Это в первую очередь регулирование цен на металл для производства оборудования, во-вторых, механизмы поддержки покупателей отечественных станков. Фактически нам, станкостроителям, надо завоевать российский рынок заново, и государство может нам помочь, к примеру, льготным лизингом, который в рамках данной стратегии будет распространяться и на тех, кто производит деревообрабатывающее оборудование», — предлагает

АЛЕКСАНДР ОРЛОВ.

Производители отказывают российским предприятиям в сервисе и поставках запчастей, пишет отраслевой телеграм-канал «Деловая Пилорама» со ссылкой на председателя наблюдательного совета ГК «Ангстрем» СЕРГЕЙ РАДЧЕНКО. Мебельщики стараются решить эту проблему: ищут новые каналы поставок запчастей из-за рубежа, нарабатывают базу российских производителей, способных изготовить нужные детали, рассматривают «бартер» с коллегами.

Но важно двигаться в сторону самодостаточности. «В одиночку предприятиям этот вопрос решить трудно, а в масштабах отрасли возможно, — уверен СЕРГЕЙ РАДЧЕНКО. Государство могло бы в этом помочь, например, централизовать проработку поставок нужных запчастей и передать опыт других отраслей, которым мебельщики могли бы воспользоваться. Мебельщикам нужен отраслевой сервисный центр».

Текст: Михаил Ненахов