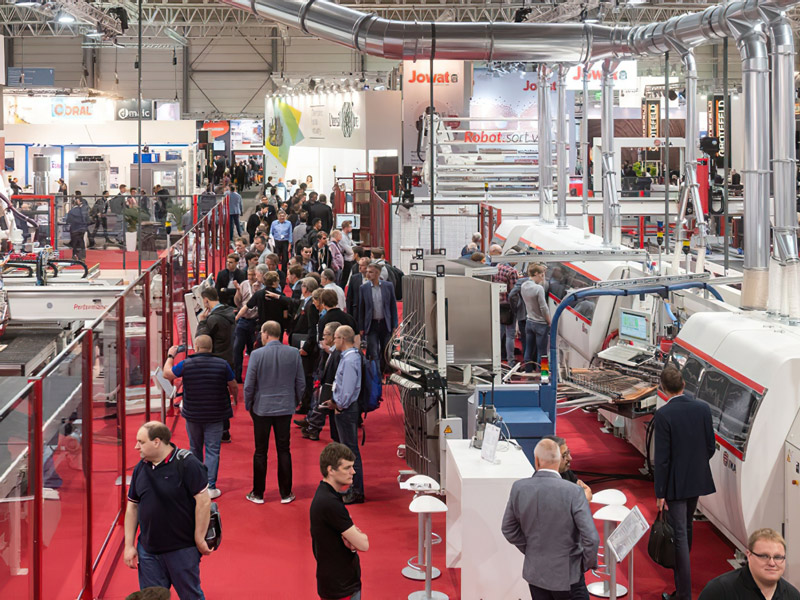

LIGNA-2019 — ещё один шаг в новую эпоху

Специалисты говорят, что пока мы ещё не вступили в эпоху четвёртой промышленной революции — так и есть. Но отраслевые выставки доказывают, что с каждым шагом мы приближаемся к ней всё больше и больше. Не стала исключением и выставка LIGNA-2019, где основной акцент делали на цифровизации, автоматизации, виртуальной реальности и «Индустрии 4.0».

Основные тенденции LIGNA

Отраслевые мероприятия, посвящённые специализированному оборудованию, всё больше напоминают IT-выставки. Потому что станки, инструменты и производственные линии «умнеют» с каждым годом и всё больше превращают человека не в рабочую часть производственного процесса, а скорее в наблюдателя и контролёра.

Большое внимание уделили интегрированным решениям, подходящим как крупным деревообрабатывающим производствам, так и представителям малого и среднего бизнеса. В том числе сделали упор на технологии «всё в одном», благодаря которой отдельные станки объединяют в целые технологические цепочки.

Также на LIGNA-2019 отметили возможности дополненной реальности, показали на практике, как можно использовать VR-шлемы и планшеты для визуализации рабочих операций и состояния оборудования.

Кроме того, на выставке выделили темы программного обеспечения и автономных ячеек.

Мы расскажем о нескольких новинках, которые впервые показали именно на LIGNA-2019 и которые соответствовали основным направлениям события.

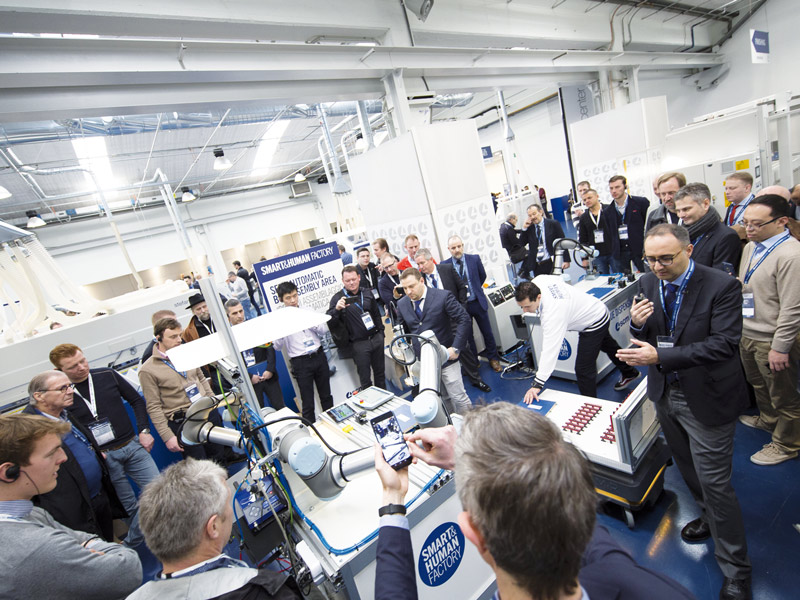

Союз человека и машины

Итальянская компания SCM показала в Ганновере свою «интеллектуальную и ориентированную на человека фабрику»: модель, основанную на цифровых системах автоматизации, способных реализовать взаимодействие человека и машины с полным контролем всего производственного потока. Это модернизированная, куда более сложная модель. Первоначальную концепцию компания представила на Днях открытых дверей с 31 января по 2 февраля 2019 года в технологическом центре в Римини (Италия).

Производственная система полностью автоматизирована на всех этапах изготовления мебели — от обработки панелей до сборки. Оператору ассистируют:

- антропоморфные роботы Kuka — для решения производственных задач, связанных с повышенным риском;

- коботы (cobots, co-robots — коллаборативные роботы) — для работ на этапах сборки, установки фурнитуры или финишной отделки;

- AMR — автономный мобильный робот, способный автономно ориентироваться на производственной площадке, идентифицировать окружающую среду и выбирать наиболее эффективный маршрут между разными производственными ячейками и технологическими участками.

Таким образом, новая концепция «интеллектуальной и ориентированной на человека фабрики» (smart and human) подразумевает, что оператор освобождается от рискованных и повторяющихся монотонных операций, фокусируясь на задачах, увеличивающих добавочную стоимость продукта.

Гибкая логистика осуществляется благодаря применению интеллектуальных челноков с автономным управлением MiR. Управление и оптимизация происходят за счёт программного супервайзера Maestro Watch. Он служит для мониторинга состояния каждого производимого изделия от начала до конца его пути.

Кроме того, всё объединяется системой «магазина вещей» IoT Maestro Connect, которая собирает и анализирует данные, поступающие от технологических устройств SCM. Это позволяет, с одной стороны, производить полный контроль производственного потока, а с другой — применять режимы интеллектуального и оптимизированного технического обслуживания.

Также компания представит новый программный интерфейс оператора Maestro Active и широкий спектр технологий шлифования, мембранного прессования и финишной отделки.

Новые возможности печати на мебели

Новую систему в этом направлении представил испанский бренд Barberan. В последние годы компания работала над технологией, благодаря которой поверхность не только повторяла какой-то материал внешне, но и делала его тактильно схожим с оригиналом. В сотрудничестве с итальянской компанией ZeeTree Barberan разработали такую технологию.

На выставке представили полную цифровую линию печати для создания текстуры trueTEXTURE, которая состоит из 6-цветного цифрового принтера модели Jetmaster 840, а также цифрового текстурного модуля Jetmaster TRT 840 с запатентованной технологией от Zeetree для создания множества различных эффектов текстуры с идеальной имитацией реальной поверхности дерева, камня или других материалов.

Но на такую выставку как LIGNA ездят с максимальным количеством новинок.

Ориентируясь на запросы и потребности клиентов, разработчики Jetmaster спроектировали новую систему для печати на боковой части заготовки. Эту новую модель принтера также представили специалистам в Ганновере.

Прототип системы печатает на заготовке высотой до 108 мм и использует восемь цветов, что означает бесконечные возможности комбинаций (CMYK + светлый циан/магента или фиолетовый и оранжевый), цифровой лак (глянцевый или матовый) или белый для воспроизведения любого дизайна или изображения.

Принтер также подходит для печати однотонных цветов. Цветовая гамма Jetmaster гарантирует большие возможности, и благодаря исключительному глянцу и цветонасыщенности специальных чернил можно получить чёткое разрешение ярких цветов и глубокий чёрный цвет.

Эксклюзивная технология закрепления капли pinning, разработанная командой Jetmaster, обеспечивает правильный размер капли с фиксацией и контролем расширения и впитывания. Лак, защитный слой или текстура после цифрового изображения могут дополнить процесс и придать оптимальный вид отделки боковой части заготовки.

Новый принтер Jetmaster также печатает на структурированной боковой поверхности. Или его можно интегрировать, например, в линию с Jetmaster TRT для печати синхронизированного текстурированного дизайна по изображению с помощью прозрачных чернил.

Система переменных данных даёт дополнительные возможности максимальной персонализации продукции. Благодаря этой системе есть возможность печатать разные дизайны в одной рабочей очереди для ускорения производительности и оптимизации сроков изготовления заказов и себестоимости.

Технологии каширования в работе

И, конечно, Barberan представила две установки Серии Compact и линию клеенанесения в части каширования. Оборудование продемонстрировали в работе.

Модернизация произошла в линии клеенанесения cо сборочной станцией для листовых материалов, а также системой для рулонов. Здесь презентовали новый разделительный модуль для плёнки между панелями в процессе проходного каширования с системой снятия свесов по краям панелей.

Процесс также включает очистку панелей, нанесение ПУР клея-расплава, сборочную станцию с синхронизацией листа с оклеенной панелью и прижимной каландр.

Провели демонстрацию Compact Line High Gloss для отделки под высокий глянец ламинированных панелей или панелей с цифровым дизайном с помощью прозрачных высокоглянцевых PET-плёнок. Оборудование подходит для работы с любым другим видом плёнок. Высокое качество поверхности достигается благодаря разглаживающему валу, который помогает избавиться от эффекта апельсиновой корки.

Также на стенде компании показали одностороннюю кашировальную установку с нанесением клея на плёнку. Кроме того, компания продемонстрировала несколько платформ IOT (Internet of Things), которые могут быть подсоединены к оборудованию для удалённой визуализации и контроля граммажа, а также сбора производственных данных.

Инновации и дизайнерский подход

Не секрет, что сегодня для многих мебельщиков важно, чтобы процесс производства был автоматизирован по производственной цепочке от сырья до готового продукта. И, конечно, чтобы была возможность максимально подстраиваться под заказчика.

Эти запросы постаралась учесть компания Biesse и реализовала проект Testimonial in Automaction — результат тесного сотрудничества с тремя известными международными дизайнерскими фирмами.

Первое полностью автоматизированное решение даст возможность производить до 1500 панелей за смену. Более того, гибкую производственную линию продемонстрировали в работе: мебель для кухни целиком создавали непосредственно на стенде. Такой проект был реализован компанией благодаря сотрудничеству с фирмой CUBO DESIGN (японская студия архитектуры и дизайна).

Второе автоматизированное решение — плод сотрудничества с LAGO, итальянским дизайнерским ателье, которое занимается производством домашней мебели. Возможности производства деталей для гостиной и спальной части дома составляют до 1000 за смену. Это достигается в том числе благодаря современным технологиям для обеспечения гибкости раскроя, а также станкам, связанным с роботизированными системами.

Наконец, третье решение, которое компания продемонстрировала на своём стенде, позволяет обеспечить производство до 600 панелей за смену и предназначено, в частности, для производителей ванных комнат и мебели для торговых точек. Оно является плодом сотрудничества с фирмой BMT BAGNI. Эта система включает станки с автоматическим вспомогательным оборудованием, роботы и программное обеспечение для интегрированного управления производством.

Biesse также представил интегрированные роботизированные системы ROS (Robotically Operated System), предназначенные для обработки панелей с целью обеспечения гибкости и эффективности производства без участия оператора. Роботы ROS могут интегрироваться с производственным оборудованием для раскроя, сверления, полировки, а также со станками с ЧПУ.

Также компания представила на выставке технологию Ray Force System, метод нанесения кромочного материала на криволинейные детали, основанный на эксклюзивной технологии разогрева расправляемого слоя при помощи инфракрасных ламп.

Такая технология позволяет значительно снизить производственные затраты, связанные с использованием клеевой линии. Не требует обслуживания, не загрязняет материалы, исключено время ожидания, необходимое для нагрева клея. Кроме того, метод имеет куда меньшее влияние на окружающую среду. По сравнению с лазерным кромлением эта методика не требует столь же значительных инвестиций, более проста и безопасна в использовании.

Более того, в отличие от кромления с помощью лазера, гибкость новой системы даёт возможность работать с клеями EVA или PUR путём простой и быстрой смены оборудования.

Статистика выставки 2019 года

1 500 экспонентов из 50 стран.

Свыше 90 000 посетителей (из них около 40 000 — из-за рубежа) из более чем 100 стран.

Общая площадь — 130 000 квадратных метров.

Выставка LIGNA проводится с 1975 года один раз в два года.

На выставке LIGNA-2019 компания Biesse Russia официально объявила об открытии нового кампуса в Москве площадью около 2100 м², из которых 1500 отводятся под современный выставочный зал. Также компания сообщила о новом партнёрстве с LIDTECH, одним из знаковых российских дистрибьюторов.

Ещё две темы выставки — «Технологии умных покрытий» и «Доступ к ресурсам и технологиям». Они подразумевают применение всё более высокопроизводительных и технологически продвинутых лакокрасочных материалов.

На выставке продемонстрировали новые экологичные решения с уникальными техническими и механическими характеристиками, выбрав не только политику охраны окружающей среды и эстетики дизайна, но и уникальный «пользовательский опыт», который включает визуальные и тактильные ощущения. Новые разработки в этом направлении представила компания SIRCA S.p.A. Подробнее читайте в нашем прошлом номере за май-июнь 2019.