Жёстче принципы — мягче мебель

Мягкая мебель, пожалуй, одна из самых востребованных. Например, при переезде на новую жилплощадь (когда ремонт сделан, а меблировки нет), даже если денег немного, люди часто задумываются о покупке кровати или дивана чуть ли не в первую очередь. Во-первых, можно комфортно поспать и отдохнуть, что немаловажно, а во-вторых, на такой мебели можно сидеть, повременив с покупкой стульев, и даже есть, снова-таки перенеся до лучших времён покупку стола. Да и лучше, чтобы в доме было не одно спальное место. То есть спрос есть, главное — стимулировать предложение. Поговорим обо всех нюансах этого рынка и об особенностях производства мебели для сна.

Матрас — из грязи в князи

Матрас — необходимая составляющая кровати, отношение к которой в России со временем менялось. Поэтому начнём материал именно с этого элемента.

Согласно ГОСТу 19917-93 матрас относят к категории «Мебель для сидения и лежания», хотя ещё не так давно, в начале 2000-х, потребители к нему относились как к приложению, без которого нельзя, но и излишне тратиться на него не стоит. Да и на качество этого изделия не особо обращали внимание. И более того, большинство людей вообще предпочитало спать на диванах.

Ещё серьёзной проблемой на этом рынке в начале и середине 2000-х были мелкие гаражные производства. Люди и так покупали абы какие матрасы, и, чтобы сделать такой, достаточно было заиметь швейные и обшивочные машинки и специальный стол, которые стоили не в пример дешевле профессиональных линий и оборудования для изготовления пружинных блоков. Такие «гаражники» ликвидировались очень быстро, чтобы не получать претензии от потребителей. Или порой у них просто в итоге не хватало средств, чтобы расплатиться с сотрудниками и поставщиками сырья.

«Сегодня, с учётом падения покупательского спроса в целом, конкуренция среди основных игроков российского рынка матрасов, конечно, растёт. Тем более что матрас не является предметом «первой необходимости», и среднестатистический российский покупатель приобретает его раз в 15 лет, не чаще. Кроме того, общий экономический спад порождает недобросовестную конкуренцию.

Основному «пулу» лидирующих российских компаний — производителей матрасов («Аскона», «Орматек», «Торис», «Консул», «Вегас», «Сарма») противостоят в борьбе за покупателя из сегмента эконом-класса «гаражные» компании-однодневки (которые используют самые дешёвые, часто несертифицированные комплектующие и не слишком заботятся о своей репутации). А страдает в итоге не только покупатель, но и рынок в целом, из которого постепенно «вымывается» и сегмент «средний+», и качественный «эконом», — отмечает основатель и генеральный директор ООО «Софас-Декор» Денис Красиков.

Однако есть у отечественной «матрасной» ниши одна особенность — нет большой конкуренции со стороны импортных производителей. Доля импорта матрасов на нашем рынке, по разным оценкам, составляет от 5 до 15 %. Вероятнее всего, причин этого две. Первая — большие затраты на логистику. Матрас — это очень большой объём, который занимает много места, даже если матрасы скрученные. Цены на растаможку и провоз такой продукции через границу могут быть значительными.

Вторая — с большой вероятностью импортным производителям пока не так интересен российский рынок. Ведь чтобы на него войти, не обязательно возить товар, можно открыть завод на нашей территории. Пока иностранных производств или их представительств в России не так много. Но те зарубежные коллеги, что всё же с нами работают (Италия, Германия, Англия), чаще всего поставляют продукцию премиум-сегмента.

Зато довольно активно ведут деятельность на нашем рынке страны СНГ, например, Беларусь. Матрасы бренда Vegas в достаточном объёме представлены на рынке.

Есть и приятный момент, отмечают эксперты: за небольшое время культура сна в России достигла очень высокого уровня. И потребители не только перешли с диванов на кровати, но и стали гораздо внимательнее относиться к матрасам, чего не было ещё лет 10–15 назад.

Также некоторые говорят о такой тенденции: производители матрасов ещё и насыщают рынок большим ассортиментом кроватей. Ведь кровать не может функционировать без матраса. Тенденция существует, но у медали, как говорится, всегда две стороны.

«Да, такие производители матрасов, как «Аскона» или «Орматек», действительно производят не только матрасы, но и кровати, и другую мягкую мебель, плюс широкий спектр сопутствующих товаров. Но происходит и обратный процесс: многие крупные производители мягкой мебели переходят на самостоятельное производство матрасов и вполне успешно формируют полноценный ассортимент кроватей», — уточняет Денис Красиков.

Беспружинный матрас — необходимый набор

Как уже писали выше, производство матрасов может быть очень бюджетным, чем и пользуются «гаражники». Но в случае с крупными производителями нужно гораздо больше оборудования, чем пара швейных машин, стол и сырьё для набивки.

Значительно легче изготавливать беспружинные матрасы, кроме того, для них требуется не такая сложная и масштабная технологическая линия.

Такие матрасы, по сути, представляют собой слоёный пирог: между собой склеиваются пласты различных материалов. От их комбинаций зависит уровень комфорта и жёсткость. Вариантов наполнения и возможных сочетаний множество.

Кокосовая койра как раз используется для придания матрасу жёсткости. Натуральный материал, хорошо вентилируется, но плохо выдерживает сильные нагрузки.

Для придания матрасам средней или повышенной жёсткости порой используют струттофайбер — схож с войлоком, но более «пушистый», представляет собой сочетание натуральных (хлопок и шерсть) и искусственных волокон.

Для мягкости применяют как натуральный, так и искусственный латекс (пенополиуретан). Материал долговечный, выдерживает большое давление.

Для более дорогих матрасов используют вязкую прослойку с эффектом «памяти» или «Мemory foam» — пенополиуретаны специальной обработки.

Также в качестве наполнения можно встретить сизаль (жёсткая растительная прослойка), конский волос и хлопок.

«Выбор наполнителя ещё зависит от ценового сегмента и от степени популярности того или иного наполнителя — то есть, насколько успешной была маркетинговая сторона продаж. Так, популярность среди российского покупателя кокосового наполнителя в большой степени сформировалась под влиянием рекламных кампаний, которые та же «Аскона» проводила в начале своего развития. А в целом в премиум-сегменте чаще выбирают качественные многослойные натуральные наполнители или самые «продвинутые» синтетические, такие как инновационные, «многозональные» пены и пены с «эффектом памяти», охлаждающим гелем и пр. Бюджетные же варианты матрасов чаще предполагают недорогие синтетические наполнители и пружинные блоки.

К самым дорогим наполнителям для матрасов традиционно относятся такие материалы, как конский волос и сизаль. Натуральный латекс также нельзя назвать бюджетным вариантом наполнителя, он достаточно дорог. К дешёвым вариантам наполнителя можно отнести листовой ППУ с невысокой плотностью и низкой степенью жёсткости», — уточнил Денис Красиков.

Для шитья чехлов используют жаккард, махровую ткань, трикотаж-стрейч, войлок. Для стёжки матрасов применяют синтепон, холлофайбер, пенополиуретан.

Из оборудования нужны швейные и стегальные машины для пошива чехлов, оборудование для резки кубов латекса, инструменты и оборудование для склейки слоёв и машина для вакуумной скрутки.

Несмотря на простоту технологии и более низкую стоимость оборудования, следует отметить, что пока беспружинные матрасы проигрывают в популярности аналогам с пружинами. Но эксперты отмечают, что всё ещё может поменяться.

«В России 80% покупательского спроса приходится на пружинные матрасы. И это не столько вопрос цены или удобства, сколько менталитет и сложившиеся привычки. Российское общество довольно консервативно и от традиционных представлений и сформировавшихся стереотипов отказывается медленно.

Так что у нас беспружинные матрасы не так популярны, как в Европе, однако, как показывает статистика покупок, их популярность растёт по мере того, как покупатели начинают лучше разбираться в материалах и предлагаемых технологиях производства», — прокомментировал г-н Красиков.

Секрет в пружинах

Многие производители мебели покупают пружинные блоки у других компаний. А если производить эту часть самостоятельно, то тут всё сложнее и в плане технологии изготовления, и в плане закупки станков.

«Рентабельнее производить пружинные блоки самостоятельно, но только при условии наличия необходимых производственных мощностей, соответствующего оборудования и при стабильном спросе на продукцию компании (матрасы). Для небольших компаний с малыми оборотами расходы на запуск своей линии пружинных блоков могут оказаться «неподъёмными» и неоправданными», — пояснил Денис Красиков.

Пружинные блоки бывают непрерывного плетения (технология боннель) и с независимыми пружинами (технология TFK).

С точки зрения производственных затрат, технология боннель более выгодна — это набор пружин, соединённых между собой проволокой. Блок прокладывается жёстким материалом, например спанбондом, термопрессованным войлоком или конским волосом. Этот жёсткий слой должен защитить более мягкие настилочные материалы и обивку, идущие следом, от быстрого истирания металлическими пружинами.

Для производства блоков боннель потребуется пружинонавивочный станок, машина для крепления рамки к пружинному блоку и, конечно, как и в случае с беспружинными матрасами, окантовочный станок, швейные машинки.

Многие эксперты замечают, что технология боннель всё же устарела и от неё было бы хорошо отказаться, но у таких пружинных блоков есть преимущество, благодаря которому они держатся на плаву.

«Замечу, что сегодня матрасы успешно продаются как отдельный продукт, даже значительно лучше, чем комбинация кровать плюс матрас.

Применяем пружинные блоки трёх видов, в том числе классические боннель, независимые блоки и мультипружинные блоки. И мы видим, что матрасы с независимыми пружинами пользуются большей популярностью у конечных потребителей. На мой взгляд, уже давно производители должны уйти от боннеля, потому что матрас, произведённый по такой технологии, не несёт никаких ортопедических свойств.

Но, с другой стороны, можно понять, почему технология по-прежнему в ходу: для производства пружинного блока боннель требуется меньше материалов, чем для производства блоков с независимыми пружинами. И процесс изготовления независимых пружин гораздо сложнее», — говорит менеджер по продажам ООО «Армос-Блок» Михаил Зоткин.

Да и для конечных потребителей они дешевле, проблема лишь в том, что они не так полезны для сна и при воздействии на какую-либо часть матраса «оживают» все остальные пружины в блоке. Что особенно неудобно, когда на матрасе спят два человека с разным весом: один будет неизбежно скатываться в сторону более тяжёлого.

Но такие бюджетные варианты отлично подойдут для гостиничного бизнеса в качестве временного решения.

Независимый пружинный блок изготавливают по совершенно другой технологии. Производят большое количество отдельных пружин, каждую из которых затем помещают в отдельный мешочек нетканого материала. Например, премиальные матрасы могут состоять из тысячи, а порой и нескольких тысяч самостоятельных пружин. Чем их больше, тем более значительными ортопедическими свойствами наделяется изделие. Так как пружины не связаны, изменяются только те, на которые воздействует вертикальная нагрузка, а остальные остаются статичными.

Кроме того, благодаря таким блокам матрас становится гораздо «тише», этот показатель может заинтересовать многих покупателей.

По оборудованию есть несколько отличий. Потребуется закупить для предприятия станок для изготовления пружин и, соответственно, агрегат, который будет соединять отдельные пружины в цельный блок. И, как и в прошлом случае, — станок для крепления рамок к пружинным блокам, окантовочную машину, промышленные швейные машины и оверлоки, станки для обработки пеноматериалов.

Дороже всего обойдутся аппарат для изготовления пружин из проволоки (цена будет начинаться от 2 миллионов рублей) и пресс для формования и крепления рамок к пружинным блокам (от 1 миллиона рублей). Можно взять б/у аппараты, но, как отмечают специалисты, в будущем вы только намучаетесь с ремонтом.

В каркасе

Но, несмотря на возросшую значимость матраса, люди всё же чаще идут в магазины за кроватью или раскладным диваном.

«Однозначно, готовую кровать в комплекте с матрасом берут чаще и охотнее. Но это не значит, что покупатель идёт сначала за матрасом и попутно приобретает кровать. В 90 % случаев сначала выбирают кровать и уж потом смотрят, есть ли возможность в том же месте заказать или купить матрас», — добавляет Денис Красиков.

Здесь можно хорошо развернуться с точки зрения дизайна, а также «поиграть» с материалами. Массив, ДСП, ЛДСП, МДФ и металл. Кажется, что металлические кровати отошли в прошлое и остались где-то в СССР, но они по-прежнему в ходу, и найти металлические модели можно даже в «Икея».

«Выбор материала каркаса кровати зависит от ценового сегмента, в котором данная продукция производится. Если рассматривать бюджетные изделия масс-маркета, то, конечно, там будет лидировать ЛДСП, что обусловлено низкой стоимостью и простотой обработки такого материала.

Но это совершенно не означает, что этот материал (ЛДСП) — лучший для изготовления каркасов.

Для кроватей в сегменте «средний +» и «премиум» оптимальный выбор — высококачественная берёзовая фанера марки ФК. И технология сборки на болты с обязательной дополнительной проклейкой всех деталей каркаса. Подобная технология сборки в сочетании с берёзовой фанерой делает каркас кровати абсолютно надёжным, не подверженным расшатыванию, рассыханию или изменению геометрии. Можно сказать, что для изготовления хорошего каркаса берёзовая фанера предпочтительнее массива, потому что технология изготовления придаёт ей очень высокую прочность. Кроме того, такую фанеру можно использовать практически в любых климатических условиях, потому что она легко выдерживает как очень низкие, так и высокие температуры. И, в отличие от массива дерева, фанера в меньшей степени подвержена изменениям под воздействием перепада уровня влажности в помещении», — поделился г-н Красиков.

Отдельно стоит сказать, что виды оснований для кровати разные.

Ещё производят кровати с плоским дном, хотя их становится всё меньше по ряду причин: дно жёсткое и неудобное, и матрас, опираясь на негнущееся и негибкое основание, быстрее проминается и проседает, а также не вентилируется. Плюс кровать с таким основанием значительно тяжелее и хуже транспортируется.

Единственный плюс — это цена. Сплошную поверхность из досок, фанеры или ДСП легко сделать и прикрепить к каркасу, но потребители такое подбирают значительно реже. Даже гостиничный бизнес сегодня предпочитает приобретать кровати с реечным дном (ламелями).

Кровать с реечными или ламелевыми основаниями считается более ортопедическим вариантом. Это гнуто-клеёные рейки, прикреплённые по типу решётки (на расстоянии друг от друга) к деревянному или металлическому каркасу с помощью специальных полипропиленовых держателей. Главное, чтобы между ламелями было правильно рассчитанное расстояние, иначе вес человека будет распределяться неравномерно и основание выйдет из строя. Между рейками должно быть расстояние, не превышающие их собственную ширину, то есть примерно от 4 до 6 сантиметров.

Ламели изготавливают из разных пород дерева, самые бюджетные из них — берёза и липа. Если производитель делает кровати из массива дерева, то часто используют рейки из бука, ясеня, ореха или клёна.

Если производитель сам изготавливает ламели, то тут нужен целый комплекс деревоперерабатывающего оборудования, например, лущильный станок, сушильные агрегаты, шлифовальный, кромко-шлифовальный и клеенаносящий станки. Рентабельнее, если предприятие делает мебель из массива дерева, тогда это будет в какой-то степени сопутствующее производство.

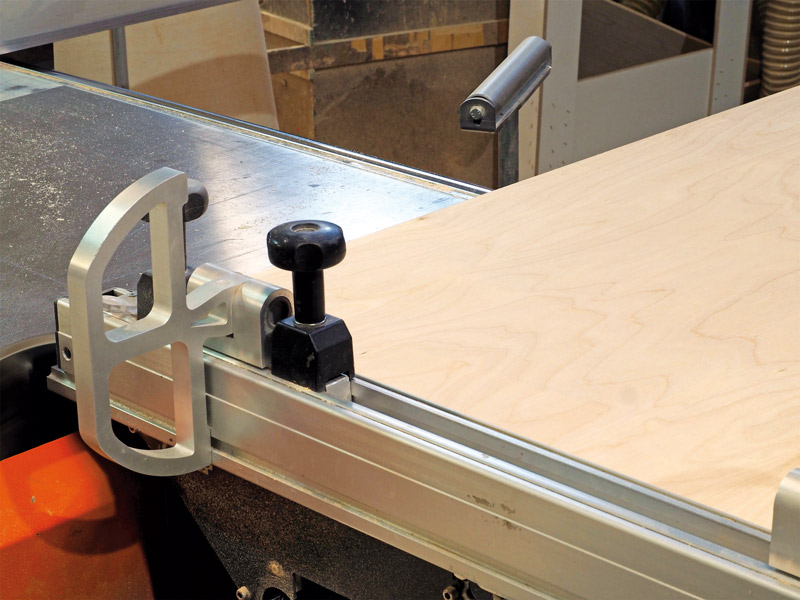

Для изготовления деревянных каркасов кроватей необходим свой набор оборудования.

«Количество единиц оборудования зависит от масштабов производства. И, безусловно, к списку обязательного оборудования должны «прилагаться» профессиональные мастера: столяры, обивщики, швеи.

В минимальный список оборудования для производства кроватей должны входить форматная циркулярная пила, столярный пневмопистолет, дрель, шуруповёрт, электрический лобзик, обивочный пистолет, режущий инструмент (нож для ППУ, ножницы), измерительно-разметочные инструменты, раскройный стол, швейная машина», — перечислил Денис Красиков.

На крупных серийных производствах могут понадобиться копировально-фрезерные, сверлильно-присадочные, кромкооблицовочные станки, покрасочные камеры. Некоторые производители, что работают для премиум-сегмента, могут использовать различные технологии декорирования и состаривания, чтобы придать изделиям более роскошный и дорогой вид. Это отдельные инструменты и станки.

О технологиях состаривания читайте в нашем журнале за сентябрь-октябрь 2018 года.

Если планируете заниматься изготовлением кроватей на металлических каркасах, то здесь нужен другой комплекс оборудования, например, станок для гибки профильной трубы, для редуцирования концов труб, для пробивки отверстий в трубе, сварочный аппарат. Но чаще всего такие металлические кровати сегодня можно встретить в общежитиях для рабочих, в армейских корпусах, и продают их оптом.

А если стальные трубы изготавливать самостоятельно, то необходимо закупить стальной листовой прокат. Для его выпрямления у производителя должен быть специальный вытяжной станок. А также пресс и гибочные станки. Особенно автоматические прессы довольно дорогие, поэтому, чтобы окупить оборудование, стоит производить изделия для продажи оптом.

Комбинированная мебель

К мебели для сна можно отнести и диваны-кровати, и кресла-кровати. Русские люди очень долго спали на диванах, и сейчас эта мебель не теряет популярности.

Оборудования для производства таких изделий нужно больше. Часть для изготовления деревянных каркасов. Это станки с ЧПУ, фрезерные, кромкооблицовочные и т. д.

Следующий пункт — создание мягких элементов такой мебели. Для этого нужно отдельное оборудование: машины для обработки набивочного материала и непосредственно станки для набивки подушек. Такие используют и при производстве мягкой мебели, например кресел и классических диванов. Также такие машины могут пригодиться тем производителям, которые занимаются изготовлением сопутствующих товаров для сна (подушек, чехлов).

«Из года в год возрастают требования к качеству и производительности машин для производства мягкой мебели. Одним из наиболее важных критериев для производителей как в России, так и за рубежом является надёжность машин и постоянная техническая поддержка, благодаря которым не нужно беспокоиться о простоях производства. Безопасность и комфорт работы также важны и преобладают в запросах на машины. Сейчас, как мы отметили, российский рынок растёт, и большинство производств готовы вкладывать средства в качественную модернизацию.

Для крупных производств наиболее рентабельными являются так называемые полные автоматизированные производственные линии, которые позволяют выполнять все этапы производства на одном заводе. Естественно, это и способность контролировать каждый производственный процесс.

В случае небольших компаний основное внимание уделяется машинам, которые дают возможность реализовать, как правило, одну из фаз производства. Речь идёт об инвестициях в оборудование, эффективность которого будет достаточна для производственных мощностей того или иного спектра.

Чтобы правильно выбрать устройства, необходимо проанализировать индивидуальные потребности производителя независимо от размера производства в целом.

Иногда необходимо выбирать правильные аксессуары, адаптированные к типу сырья. Поэтому, прежде чем предлагать какое-либо решение, необходимо знать потребности производителя индивидуально», — заметил руководитель компании Bellussi Group Sp. Zoo Дарио Беллусси.

Но один из главных элементов в производстве раскладных диванов — это специальные комплектующие и механизмы трансформации. Без деталей подъёма и раскладывания (типов «клик-кляк», «еврокнижка», «аккордеон», «дельфин» и т. д.) будь они пружинными или с газлифтами, диван не будет превращаться в спальное место. О специальных механизмах и о мебели-трансформере читайте в нашем номере за январь-февраль 2018 года.

«К положительным моментам можно отнести то, что общая культура сна в России всё же повышается, и покупатели относятся к выбору матраса более осознанно. Кроме того, существующая конкуренция вынуждает крупных игроков рынка не только изобретать новые маркетинговые ходы, но и выпускать непрофильные сопутствующие товары и расширять линейку дополнительных услуг. От чего выигрывает и покупатель, и сами производства. Дополнительным стимулом развития становится необходимость компаний-производителей матрасов полностью обеспечивать себя российскими комплектующими, что многие из них делают вполне успешно. Так, «Аскона» ещё в 2014 году начала самостоятельно делать пружинные блоки, пену, кокос, войлок и т. д. Тем не менее российские производители матрасов по-прежнему ограничены в выборе, например, трикотажных тканей, потому что выпуск подобных материалов в России не налажен».

Новинки в этом секторе появляются нечасто. Как отмечают некоторые специалисты, революционными разработками в этой нише стало изобретение пены Memory Foam и искусственного латекса в 1970-х годах, а также независимого пружинного блока в 1990-х годах.

Послойность и строение матрасов остаются неизменными уже очень давно. Поэтому сегодня производители стараются улучшать базовые элементы матраса: модернизируют пружины, усовершенствуют нетканые материалы, наполнители и обивку, например, негорючие мебельные ткани и т. д.

Но один из главных элементов в производстве раскладных диванов — это специальные комплектующие и механизмы трансформации. Без деталей подъёма и раскладывания (типов «клик-кляк», «еврокнижка», «аккордеон», «дельфин» и т. д.) будь они пружинными или с газлифтами, диван не будет превращаться в спальное место. О специальных механизмах и о мебели-трансформере читайте в нашем номере за январь-февраль 2018 года.

Основатель и генеральный директор ООО «Софас-Декор» Денис Красиков

«Если говорить о том, сколько в России компаний, которые занимаются производством мягкой мебели и кроватей полного цикла, то в масштабах страны их очень немного. Хотя, если зайти в ближайший мебельный центр, может сложиться впечатление, что это не так. При ближайшем рассмотрении становится ясно, что серьёзную конкуренцию российским производителям, особенно в сегменте масс-маркета, по-прежнему составляют компании из стран дальнего и ближнего зарубежья, причём отдельной строкой надо выделить мебельные компании, которые производят свою продукцию в Китае. Кроме того, наших производителей, которые бы выпускали по-настоящему интересную и оригинальную продукцию, крайне мало, и это, как правило, небольшие производства, выполняющие мебель на заказ. Не говоря уже о том, что практически никто в России не делает мягкую мебель, которая была бы востребована на международном рынке».

Текст: Мария Бобова