Технологический центр SCM: ориентация на отечественных мебельщиков

Открытие в России масштабного демонстрационного центра со складом запчастей и оборудования от импортного бренда при любых обстоятельствах вызвало бы интерес профессиональной общественности. Однако сегодня, из-за тяжёлых событий в мире, значимость этого события возросла в разы.

Потому что таким шагом головная компания показывает, что она не только остаётся на российском рынке и готова оказывать поддержку местным клиентам, но и продолжает снабжать их стратегически важными для отрасли станками. Более того, по словам сотрудников центра, некоторые единицы оборудования подбирались специально для экспозиции в России, и в европейских шоурумах они не представлены.

То, что новый московский технологический центр — не только крупнейший за пределами страны — родоначальницы бренда, но и превышает по площади даже некоторые итальянские точки, говорят даже не сами сотрудники компании.

Этот момент отмечают мебельщики, успевшие посетить зарубежные заводы и салоны производителя, а потому способные сравнивать.

И этот факт даже не особенно удивляет: российский рынок большой, спрос на нём активный, а свободных площадей в достатке — есть все предпосылки для создания масштабного шоурума.

А вот то, что инженеры предназначали некоторые из представленных станков специально для российского рынка, по-хорошему изумляет. И наводит на мысль: чем же выделяются выставленные в российском центре станки? Или это всего лишь грамотный маркетинг?

Мы решили найти ответ на этот вопрос и лично посетили технологический центр SCM в официальный День открытых дверей.

Простор и разнообразие: подтверждаем данные

Стоит отдать должное сотрудникам российского филиала компании: они смогли сделать День открытых дверей фантастически длинным, растянув его практически на неделю (с 12 по 15 сентября). Таким образом получилось равномерно разделить поток гостей. Безусловно, экспозиция могла бы вместить несколько полноценных туристических групп, однако в толпе было бы сложнее в полной мере оценить сияющую новизной просторную площадку и, конечно, изучить все представленные станки.

Целый отряд консультантов компании, в том числе из топ-менеджмента, «закреплялся» за теми, кто хотел узнать о машинах всё. Специалисты, как экскурсоводы в музее искусств, водили внимающие им группы от одного экспоната к другому.

Несомненное преимущество этого «технологического музея» состояло в его практикоориентированности: все экспонаты можно было не только трогать, но и заглядывать внутрь для изучения их «технической начинки», а также запускать, чтобы оценить в деле (вплоть до возможности окрасить или распилить деталь). Такой тест-драйв возможностей станков прямо на месте.

Нас тоже интересовали конструкторские и функциональные нюансы, поэтому мы, как и остальные гости, вместе с подошедшим специалистом двинулись по обзорному маршруту.

«Здесь у нас в наличии три гаммы станков: классические, станки с ЧПУ и более сложные промышленные линии. В каждой гамме широкий диапазон оборудования, охватывающий все этапы обработки как дерева, так и плитных материалов.

Однако у нас среди прочего максимально представлены промышленные машины, которых нет в других технологических центрах, расположенных в других странах», — подчеркнул региональный менеджер бренда SCM (ООО «СЧМ Груп Рус») АЛЕКСАНДР НИКОЛАЙЧУК.

Три столпа для российского рынка многозадачность в компактности

Мы закономерно начали свой путь с классического набора станков: «форматников» и «кромочников», сверлильно-присадочных, фрезерных, рейсмусовых и фуганков. Машины стройной шеренгой расположились у левой стены помещения. И первое, что мы отметили самостоятельно (сразу после разнообразия моделей), — это компактный размер большинства классических агрегатов.

«Сосредоточу ваше внимание на самых интересных моделях. Например, у нас представлено три вида форматно-раскроечных станков, отличающихся конструктивом. Здесь, на экспозиции, мы демонстрируем в том числе станки для вертикальной обработки материала, которые также помогают сэкономить место.

Особо выделю очень компактный вариант — ленточный станок Minimax s 45n с механизмом поворота рабочего стола. Подходит для выполнения прямых и наклонных пропилов по древесным материалам, пластикам и алюминию», — рассказал АЛЕКСАНДР НИКОЛАЙЧУК.

В первое мгновение могло показаться, что особенности оборудования классической гаммы ограничатся лишь небольшим размером. Однако, как выяснилось, поговорка «мал да удал» как нельзя лучше подходит образцам, выставленным в московском технологическом центре.

«Возьмём ещё один пример: Minimax LAB 300 PLUS — небольшой 5-операционный агрегат, на котором можно выполнять широкий спектр работ. На нём можно произвести распил, фрезеровку, фугование и рейсмусование, а также торцовочные и шипорезные операции.

При этом смена функционала происходит максимально быстро и гладко: например, при переходе от фуговальной к рейсмусовой обработке фуговальные рабочие столы одновременно раскрываются внутрь станка, поворачиваясь на 90°», — объяснил региональный менеджер бренда.

Ещё один сотрудник центра при нас распилил деталь из массива толщиной сантиметров в 5. Нам пояснили, что в зависимости от сложности обработки и величины заготовки одно действие может занять от 3 до 10 секунд.

Многозадачность в той или иной степени оказалась свойственна большинству традиционных станков, хотя чаще всего подобные возможности пользователи ожидают от более дорогих машин с ЧПУ.

«В случае с фрезерным станком Class ti 120e наклоняемый фрезерный шпиндель позволяет расширить спектр работ, которые на нём можно выполнять. Благодаря этой конструкторской особенности торцы заготовок можно обрабатывать ещё и под прямым углом», — уточнил наш провожатый и консультант.

Такое оборудование рушит и ещё один стереотип — то, что оно пригодно только для «ипэшников», которые начинают бизнес в одиночку с горсткой таких машин. Наш эксперт отметил, что, безусловно, больше всего такие станки востребованы именно МСП. Однако на них есть спрос и со стороны более крупных предприятий.

Серийные производства приобретают такие агрегаты в резерв, чтобы в случае высокой нагрузки участка или при неожиданной поломке станка с ЧПУ перераспределить на них поток, избежав задержек и простоев. Тем более для работы с такими «малышами» достаточно одного оператора — станки частично автоматизированы.

«Эффект многофункциональности во фрезерном станке Class ti 120e усиливают автоподатчик, который позволяет подвинуть заготовку к обрабатываемой зоне без вмешательства оператора, и удобная панель управления, на которой отображаются такие рабочие показатели, как высота подъёма-опускания, угол наклона и переключения по частоте вращения», — перечислил особенности устройства АЛЕКСАНДР НИКОЛАЙЧУК.

Ярким пятном на станке горела кнопка аварийной остановки. Наше внимание к этой детали не осталось незамеченным. Наш спикер тут же подчеркнул, что конструкторы бренда уделяют особое внимание безопасности операторов, опираясь на европейские нормы.

Безопасность со всех сторон

«В каждом из станков, что я ранее продемонстрировал, есть целый ряд конструкторских элементов и дополнительных функций, которые обеспечивают максимальную защиту оператора. Например, автоподатчик также усиливает безопасность, потому что работнику не приходится придвигать руки к пиле даже на минимальное расстояние.

Более того, практически у каждой компактной модели есть отдельное отверстие для подключения локальной аспирационной системы. В нашем центре организована не только трубопроводная трассировка, выходящая на централизованной цеховой аспирации, но и мобильные установки с наружным мешком, которые легко передвигаются на роликах по цеху и подключаются к любому станку. Значительная часть моделей имеет пожаробезопасное исполнение со взрывобезопасной системой пылеудаления.

Ещё больше интересных конструктивных решений, касающихся обеспечения безопасности, мы использовали в крупных станках с ЧПУ, которые наиболее востребованы у изготовителей серийной мебели. Таким мебельщикам наиболее важна именно производительность станка: насколько много он может сделать единиц изделий за минимальное время.

Это подразумевает высокую скорость работы агрегата, при которой возможны травмы, поэтому без защитных систем в таком случае не обойтись», — аргументировал АЛЕКСАНДР НИКОЛАЙЧУК.

Мы проследовали в центр зала, где располагался второй набор станков — оборудование с ЧПУ. Нам пришлось пропустить несколько моделей, потому что вокруг них крутились другие гости, которые увлечённо заглядывали «под капот», внимательно рассматривали снятые комплектующие и активно задавали вопросы консультантам.

«Интересный и более сложный образец — обрабатывающий центр morbidelli m200 для гнутых и объёмных изделий. Одно из его основных преимуществ — вакуумная система в зоне рабочего стола, на котором обрабатывается заготовка. Несмотря на движущийся конвейер, деталь будет находиться в одном положении благодаря траверсам, которые автоматически перемещаются для сохранения фиксации детали.

Конечно, сложные заготовки можно обрабатывать и на классических станках, но это будет труднее и затратнее. Серийные мебельщики, которые в большом объёме работают со сложными фасадами и нестандартными фрезеровками, чаще предпочитают машины именно такого типа. И предлагаю вам сейчас обратить внимание на конкретную деталь станка — защитные бамперы», — наш гид указал рукой на синие подушкообразные выступы.

Геометрически правильные и довольно плотные, они гармонично сливались со станком, поэтому поначалу мы их не заметили. Как оказалось, это инструмент безопасности, который способен стать альтернативой периметральному ограждению.

«Здесь у нас тоже установлены периметральные ограждения с соответствующими датчиками. Однако их установка увеличивает зону нахождения оборудования, тем самым отнимая небольшую долю места в цеху. Но мы понимаем, что некоторым производителям важны любые крохи свободной площади.

Так вот, бамперная система может не только дополнить собой ограждения, но и выступать как самостоятельный инструмент защиты. Как это работает на практике? Оператор заходит в рабочую зону для контроля или проверки, а станок тем временем движется по определённой программе с конкретной скоростью.

Станок действует по алгоритму и может случайно ударить находящегося в зоне его работы сотрудника. Но как только человека легонько касается защитный бампер, машина приостанавливает работу. И такие защитные инструменты есть на всех станках нашего бренда с подобным принципом работы», — уточнил АЛЕКСАНДР НИКОЛАЙЧУК.

Действительно, такие же «подушки безопасности» были и на оборудовании для нестинга, и на других машинах с движущейся платформой.

Безопасно для человека происходит и смена инструментов в машинах с ЧПУ для многофункциональной обработки. Станок самостоятельно, при помощи пневматики, меняет один инструмент на другой, необходимый для конкретной операции. Нет ни единого шанса порезаться.

Однако наш спикер уточнил, что магазин смены инструмента — нужная функция ещё и по другим причинам. Во-первых, он, собственно, позволяет хранить весь инструмент в максимально подходящем для этого месте. И, во-вторых, позволяет оператору экономить массу времени.

Экономия времени и материалов

Это третья особенность, которая наблюдалась у всех станков бренда. Безусловно, все станки и линии с ЧПУ предполагают машинный расчёт и снижение издержек, но сейчас этот фактор стал одним из важнейших. Ведь любой перерасход может грозить убытками, в том числе и лишняя трата времени. Поэтому на станках есть довольно нестандартные решения, которые увидишь далеко не на всех промышленных машинах.

«Обрабатывающий центр для гнутых и объёмных изделий обладает отличными экраном и панелью управления, на которые установлены сертифицированные программы, позволяющие выводить трёхмерную модель детали.

Визуализация очень удобная — онлайн можно видеть весь процесс обработки заготовок. Всё настолько детально, что при желании оператор может даже побыть проектировщиком и при необходимости внести какие-то поправки в модель детали прямо у станка.

Запустить машину можно не только с панели управления, но и при помощи педали в рабочей зоне. Условно, работник подошёл проверить фрезу или крепёж инструмента, убедился, что всё в порядке, и тут же запустил рабочий цикл одним нажатием педали, не затрачивая время на возвращение к панели управления.

Также эту операцию можно выполнить при помощи дополнительного проводного или Wi-Fi пульта. Его можно брать с собой в рабочую зону, корректировать настройки и тут же наблюдать изменения в непосредственной близости от машины», — привёл рабочие примеры АЛЕКСАНДР НИКОЛАЙЧУК.

Также нам рассказали, что, как в случае с любым современным оборудованием, все сложные станки с ЧПУ и промышленные линии можно связать между собой системой штрихкодирования, популярной и активно применяемой сегодня на многих крупных производствах.

В самой системе нет ничего нового, поэтому конструкторы стараются делать ставку на то, насколько быстро программа реагирует и как оперативно станки перестраиваются с одной операции на другую или с одной на другую партию деталей.

И, конечно, экономия сырья. Любого: от древесных плит до комплектующих (клеёв, ЛКМ и кромки) и материалов для упаковки. Помимо станков с ЧПУ, за этот фактор в полной мере отвечают промышленные линии, относящиеся к третьему типу демонстрируемых в технологическом центре станков.

«Мы не зря представили на нашей площадке нестинговое оборудование — оно сегодня набирает всё большую популярность на российском рынке, потому что позволяет произвести операцию раскроя с минимальными отходами. Тем более что наш центр также многофункционален и позволяет после распила деталей производить ещё и сверлильную и фрезерную обработку.

Снизить расходы на материалы можно и на других этапах производства. Например, у нас большая линейка кромкооблицовочных станков, но я остановлюсь не на них, а на сопутствующем продукте — контейнере для обслуживания клеевых ванн.

После окончания смены на «кромочнике» в него можно погрузить клеевую ванну, чтобы уберечь остатки дорогостоящего клея от высыхания до следующего рабочего дня», — поделился представитель SCM.

Слова нашего спикера подтверждал интерес гостей. Они действительно подолгу стояли именно у таких позиций, сберегающих материалы, или не раз возвращались к ним. К этому списку относились также линии покраски и упаковки.

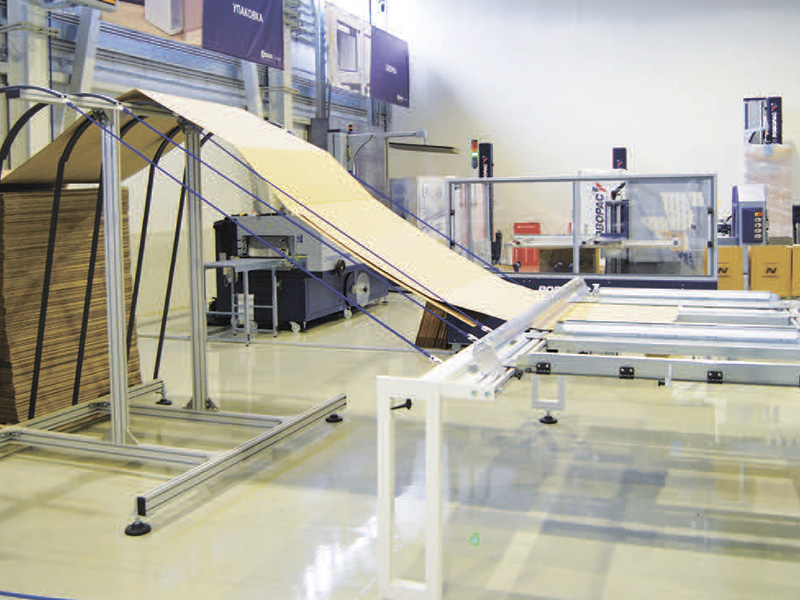

Последняя представляет собой станок для формирования упаковки, которая будет как влитая сидеть на конкретной товарной позиции, благодаря чему, опять же, будет достигнута максимальная экономия материала. Встроенное ПО на оборудовании позволяет создать надёжную упаковку для любого вида мебели.

Сейчас вопрос упаковки становится куда острее, потому что, по статистике, люди покупают всё больше мебели через Интернет, через маркетплейсы с доставкой из другого города. И часто эффективность дальнейших продаж может зависеть от того, в каком состоянии мебель дойдёт до своего покупателя.

Линия покраски в центре буквально работала вовсю. Гости курсировали вокруг неё по кругу, от зоны нанесения ЛКМ до конвейера у зоны сушки, откуда «выплывали» готовые окрашенные плиты. Линии такого типа слишком большие, чтобы разместить несколько образцов даже на такой внушительной площади, но и один образец мотивировал гостей просить дополнительных уточнений.

Как объяснил наш эксперт, например, производители большого ассортимента крашеных фасадов активнее выбирают линии с кабиной на бумажной основе. Бумажный слой, на котором размещается заготовка, при переходе на другой цвет ЛКМ рулонизируется и утилизируется.

Для тех, кому важнее экономия краски одного вида, наиболее выгодны будут машины с рекуперированной системой. В этом случае краска, оставшаяся на рабочей поверхности после нанесения, собирается и используется снова. Возможны также варианты с комбинированными системами.

И, конечно, гости экспозиции не обошли вниманием линию шлифовки, даже при том, что с её сложностью она больше пригодна для предприятий, где занимаются изготовлением премиальной продукции.

Здесь также речь идёт об экономии времени, потому что, чем быстрее будет завершена идеальная обработка детали, тем скорее можно будет перейти к нанесению покрытия или покраски, тем самым повысив производство деталей за смену. Кроме того, можно смело говорить о снижении брака и рекламаций: на идеальную поверхность максимально гладко и надёжно ложится ЛКМ, увеличивая визуальную привлекательность и долговечность изделия в целом.

Забота об экономии времени, как своего, так и партнёров прослеживалась даже в планировке зала. За экспозицией с оборудованием открывались обеденная зона и уютный закрытый кабинет с панорамными окнами, где можно в тишине обсудить все рабочие вопросы. Приятно, когда важные принципы работы, которых придерживаются сотрудники компании, отражаются на качестве оборудования.

Текст и фото: Мария Бобова