Секреты хранения: как правильно организовать склад?

Сегодня, когда цены неуклонно растут и снижение затрат является одной из основных целей производителя, вопрос грамотной организации складских помещений стоит особенно остро. Каким должен быть оптимальный размер площади для хранения, чтобы пространство позволяло запасы хранить и при этом не пустовало? Каким должно быть правильное зонирование? Из-за каких ошибок от склада больше проблем, чем пользы? И в каком случае предприятию лучше отдать предпочтение комплексному складскому аутсорсингу? Обо всех тонкостях поговорили со специалистами.

С чего начинается склад?

Точно не с самого здания под хранение. До того, как предприятие арендует или приобретёт помещение в пользование, необходимо продумать логистику и особенности транспортировки.

Небольшим компаниям, работающим под заказ, не так обязательно выносить предприятие в «чисто поле», потому что у них куда меньший объём производства, чем у «серийников»: сделать запас материалов значительно легче, и при этом клиенты часто могут хотеть посетить исполнителя. Доступность предприятия для заказчика — часть сервиса.

В остальном же нежелательно «отрывать» складские помещения от цехов — это дополнительные затраты на транспортировку, плюс куда сложнее будет контролировать производство и сроки изготовления.

Куда лучше размещать весь комплекс за городом, поскольку в часы пик фурам с материалами или продукцией может быть очень сложно проехать. С этим могут быть связаны простои на производстве.

«Учитывая, что сырьевые товары, как правило, довольно дешёвые, доля логистических затрат в их стоимости велика. Поэтому чем ближе склад сырья к производству, тем дешевле транспортное плечо и ниже себестоимость конечных изделий.

На складе готовой продукции хранится результат производственной деятельности. Он также находится на территории производства или недалеко от него и может нести функцию распределительного центра.

Распределительный центр — это складской комплекс, который собирает заказы по ассортименту и количеству и отгружает получателям. При выборе его локации могут быть варианты, которые зависят от основных способов доставки получателям. Если основные получатели — крупные торговые сети и оптовики, которые заказывают товар целыми фурами и располагаются в разных регионах, то РЦ оптимально разместить как можно ближе к производству.

Если доставка идёт менее крупными партиями и задействован малотоннажный грузовой транспорт, то РЦ должен располагаться как можно ближе к зоне сбыта. При больших объёмах можно делить центральный распределительный центр, отгружающий фурами, и региональные распределительные центры, отгружающие малотоннажным транспортом», — привёл пример коммерческий директор направления 3PL ООО «ПЭК» ПЁТР СОКОЛОВСКИЙ.

В случае аренды здания, рассматривая пути для подъезда машин, необходимо уточнить условия парковки и количество парковочных мест, которые арендодатель готов выделить. Причём стоит учитывать места для парковки не только фур, но и для легковых авто. Это позволит сделать производство легкодоступным и комфортным для сотрудников, а также для партнёров и заказчиков, которые могут посещать предприятие.

Определившись с тем, что именно потребуется от склада (помимо функции хранения), можно переходить непосредственно к выбору склада и организации складской логистики.

Почему больше не всегда значит лучше?

Пословица «запас карман не тянет» сегодня, пожалуй, потеряла свою актуальность. Конечно, многим хотелось бы иметь большой склад, чтобы всего было впрок, дозакупку можно было проводить реже, а в случае дефицита сделанные запасы позволили протянуть подольше. Только сегодня содержание складских помещений — дело отнюдь не дешёвое. И вся подоплёка здесь не только в стоимости помещения, но и в цене, например, на отопление.

Безусловно, температура на складе не должна быть точно такой же, как в производственных цехах, однако совсем игнорировать этот момент тоже не получится: от правильно подобранных параметров зависит сохранность готовой продукции, материалов и комплектующих.

«Планируя хранение запаса мебельных материалов и готовой продукции, обратите внимание на уровень влажности в помещениях, которые вы присматриваете для аренды. Сделайте необходимые замеры.

Потому что не только повышенная влажность, но и чрезмерно сухой воздух будет вреден как для ваших сотрудников, так и для изделий. Согласно санитарным нормам (СанПиН 2.2.4.548-96) оптимальная величина относительной влажности в производственных помещениях и непосредственно на рабочих местах должна составлять 40–60%. Для выполнения соответствующих замеров существуют различные устройства: конденсационные гигрометры, психрометры и т. п.

Также перед выбором производственных и складских площадей надо уточнить, каким образом отапливаются помещения в холодный сезон. Потому что арендная ставка или стоимость покупки может быть невысока, но плата за отопление окажется такая неподъёмная, что вы неоднократно пожалеете о своём выборе.

Затем имеет смысл до заключения договора выяснить, подведены ли все коммуникации (вода, электричество). И, крайне важный момент для производства — не будет ли препятствий в получении дополнительных электрических мощностей, которые могут вам понадобиться в дальнейшем», — дал совет основатель и генеральный директор ООО «Софас-Декор» ДЕНИС КРАСИКОВ.

То есть следует логичная закономерность: большой склад пусть и вмещает больше, но требует куда больше средств на своё содержание. И это далеко не единственный минус необдуманно большого помещения под хранение.

«Если есть возможность построить склад большей глубины, то отказываться не стоит. Только предварительно нужно понимать, что при увеличении этой характеристики эффективность обработки может снизиться», — отмечает на официальном YouTube-канале основатель ООО «Складская логистика» ЮРИЙ БОЛЬШАКОВ.

Необходимо периодически проводить ревизию и инвентаризацию, проверять наличие материалов, деталей и т. д. На крупном складе на это не только уйдёт больше времени, но и придётся нанять ещё несколько дополнительных сотрудников.

«Затраты на хранение складываются из аренды, эксплуатационных и коммунальных расходов. Также к ним обычно относят постоянные издержки в виде охраны, уборки, затрат на интернет и так далее. Также туда попадает фонд оплаты труда (ФОТ) сотрудников склада. Затраты на операции склада включают в себя аренду или амортизацию складской техники, стеллажного оборудования, терминалов сбора данных, этикеточных принтеров, расходных материалов и так далее», — дополнил ПЁТР СОКОЛОВСКИЙ.

Оптимальный расчёт

Конечно, при расчёте оптимальной площади необходимо учитывать множество факторов, но общие обязательные параметры есть и при организации небольшого помещения, и при создании огромного складского комплекса.

Предварительно стоит продумать планировку и поделить склад на функциональные зоны. Все участки будут связывать между собой система проездов и проходов. Не стоит забывать, что по ним должна спокойно проезжать погрузочная техника (её масштаб обычно указывают в характеристиках перед покупкой).

Поэтому самая простая формула — это сумма площади всех зон и проходов. Однако специалисты всё же рекомендуют подходить к делу более скрупулёзно.

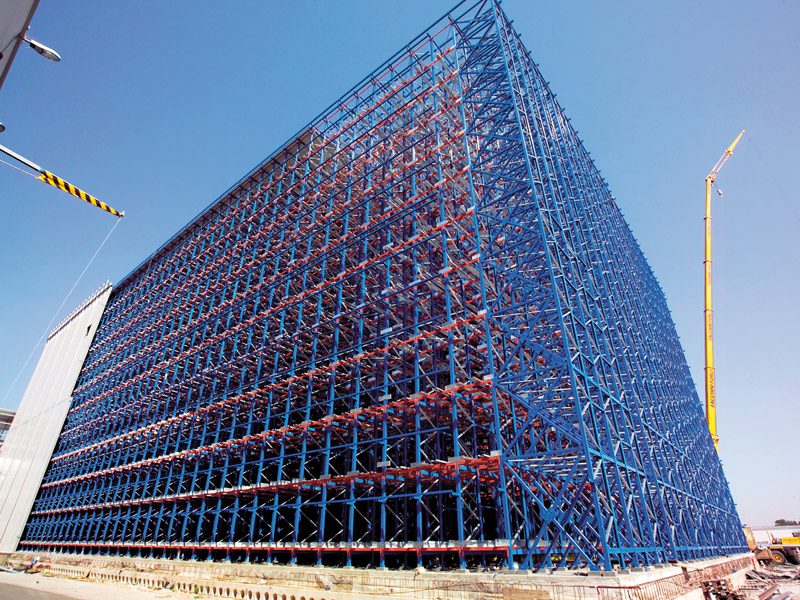

«Один из главных параметров склада — это ёмкость хранения, то есть количество палетомест на 1 м2. Влиять на этот параметр можно через выбор технологии хранения. Существует около 10 технологий, однако самые популярные в России три: широкопроходная технология, узкопроходная и так называемая AS/RS-технология с применением кранов-штабелёров. Они отличаются большой шириной проходов, хорошим техническим оснащением и максимальной высотой хранения.

Каждая из технологий обладает параметром максимальной ёмкости. Так для широкопроходной — это до 2,4 палет на м2, для узкопроходной — до 4,6 палет на м2 и до 10 палет на м2 для автоматической технологии AS/RS.

Понимая строительные параметры складского участка и зная лимиты каждой из технологий хранения, можно довольно быстро оценить возможную ёмкость хранения объекта. Однако для последующих итераций и бюджетирования мы рекомендуем приглашать профессионалов для консультации и предметного расчёта.

Мы на своём опыте не раз убеждались в том, что склады производств существуют слишком разные, чтобы говорить о каком-либо среднем значении. Это может быть и колоссальный склад-автомат высотой 45 метров на 210 000 палетомест, который мы реализовали в 2019 году для IKEA в России, и небольшой ангар, где работает всего один вилочный погрузчик», — подчеркнул генеральный директор ООО «Юнгхайнрих Подъёмно-Погрузочная Техника» (российское представительство Jungheinrich) АЛЕКСЕЙ МАКАРЬЕВ.

Не стоит сбрасывать со счётов и индивидуальные особенности предприятия — они позволят более чётко спрогнозировать, насколько эффективным будет использование площади при изменениях в товарообороте.

«Управление запасами — это функция планирования производства. Необходимый объём хранения рассчитывается таким образом, чтобы товар всегда был в наличии, но при этом не нужно было бы переплачивать за складские остатки. Клиенты, приходя к нам, уже знают, какие товарные запасы у них будут в расчёте по месяцам.

Например, объём хранения в феврале составит 1000 м2, в марте — 1200 м2, в апреле — 1500 м2, в июне — 800 м2 и так далее. На своём или арендованном складе клиенту потребовалась бы площадь, исходя из максимальной потребности единовременного хранения по году», — поделился опытом ПЁТР СОКОЛОВСКИЙ.

«При расчёте размеров и пропорций оптимального склада стоит учитывать фактор глубины. На мой взгляд, этот параметр больше всего влияет на технологию. Эффективная глубина хранения порядка 60 метров. Я говорю о порядке, потому что расхождение в 5% существенной роли не играет и не нужно подгонять именно под ровное значение.

Добавляем к этому глубину погрузочно-разгрузочного фронта. Обычно она порядка 12 метров, потому что её стараются подгонять под антресоль над воротами, а делать её глубже этого значения чаще всего неэффективно. Поэтому 12 метров, на наш взгляд, — это эталонное значение.

Выделяем место под проезд техники: нужно, чтобы разъезжались два погрузчика, а значит ширина должна быть порядка 4 метров. Выходит, что если склад однофронтовый, то его глубина должна быть не более 78 метров.

Если у вас два фронта с противоположных сторон, то глубину можно увеличить до 90-96 метров», — рассказывает в своих видеоматериалах ЮРИЙ БОЛЬШАКОВ.

Зоны и способы хранения

Далеко не все производители мебели, особенно если речь идёт о небольших компаниях, изготавливающих мебель на заказ, практикуют выделение отдельных участков на складе. Часто и готовые изделия, и материалы просто складываются в разных углах одного большого помещения.

Хотя польза правильного зонирования склада не ограничивается тем, что работники всегда будут знать, где что находится и хранится. Грамотное расположение позволит сэкономить время и сберечь товары и материалы.

Например, наиболее востребованное сырьё или комплектующие должны находиться максимально близко к цеху и быть легко доступными. Крупногабаритную продукцию также следует размещать ближе к зоне загрузке или к цеху — потому что обычно на перемещение больших изделий уходит куда больше времени и сил.

Дорогостоящие запчасти или хрупкие материалы специалисты рекомендуют хранить в глубине склада, чтобы избежать соприкосновения с ними в процессе загрузки или отгрузки.

То есть, если склад функционирует неэффективно, возможно, стоит пересмотреть зонирование и расположение участков. У большого предприятия зон может быть значительно больше, но основные части одинаковы для помещений любого масштаба. У средних и крупных предприятий и вовсе должно быть более одного складского помещения.

«Главный критерий зонирования склада — оно должно соответствовать структуре и объёмам проходящего через склад товаропотока. По принципу конвейера, чтобы не было узких мест, где товар скапливается по причине нехватки пропускной способности участка.

Классическая модель: зона разгрузки, зона приёмки, зона хранения товаров (может быть палетная, мелкоячеистая и зона напольного хранения негабарита, плюс выделенная зона для хранения брака), зона комплектации, зона упаковки, зона готовых заказов, зона отгрузки. Могут быть ещё буферные зоны хранения на разных участках, чтобы обеспечить запас прочности логистической обработки товаропотока.

По назначению склады промышленных предприятий подразделяются на помещения для материально-технического обеспечения (сырья, материалов, комплектующих); хранения готовой продукции; производственно-технологические здания — для незавершённого производства, для хранения тары, инструмента, остатков и отходов. Перечень может различаться на разных предприятиях в силу специфики», — перечислил ПЁТР СОКОЛОВСКИЙ.

Производительность

На каждом предприятии могут использовать несколько способов содержания сырья. Их выбирают в том числе исходя из условий хранения и габаритов изделий.

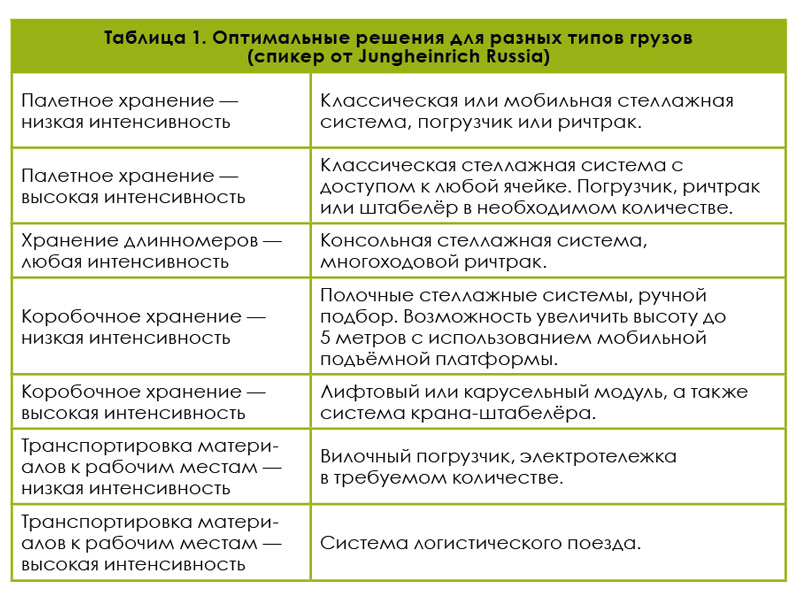

«Один из ключевых параметров в организации склада, от которого следует отталкиваться, — это производительность. Говоря о хранении материалов на производстве, стоит отметить, что оно может быть, как палетным, в том числе негабаритным, так и мелкоштучным (коробочным). Нередко на предприятии организованы оба этих типа. В таком случае к задачам выбора технологий хранения добавляются вопросы организации эффективных материалопотоков и складского учёта. В каждом случае есть свои нюансы и технические способы решения», — пояснил АЛЕКСЕЙ МАКАРЬЕВ.

В качестве иллюстрации спикер привёл в пример несколько оптимальных решений для разных типов грузов при условно низкой и высокой производительности (см. таблицу 1).

«Стоит понимать, что эти рекомендации очень условные. Выбор логистического решения — сложный и ответственный процесс, который предполагает грамотную оценку множества параметров как самой площадки и грузов, так и специфики бизнеса, операционных процессов и даже сезонности работ», — уточнил АЛЕКСЕЙ МАКАРЬЕВ.

Мебель для хранения и техника

Как объясняют эксперты, грамотный подбор техники также серьёзно влияет на эффективность работы склада. Никак не обойтись без стеллажной системы. Например, для длинномерных и нестандартных грузов больше подходят консольные стеллажи, а для палет, соответственно, палетные. Они различаются по грузоподъёмности и качеству материалов. На крытых складах нередко монтируют полочные среднегрузовые стеллажи или мезонины (см. таблицу 2).

И никогда не будет лишним подобрать стеллажи с максимальной прочностью, поскольку объём складируемых материалов всегда может варьироваться. Тем более, что стойки должны переносить не только эксплуатационную нагрузку, но и ударное воздействие, которое может появится в случае случайного соприкосновения со складской техникой. Такие нагрузки должны гасить специальные отбойники. Поэтому всегда лучше подбирать системы с учётом 125% (от максимальной эксплуатационной нагрузки) запаса прочности. И этот параметр впоследствии необходимо проверять каждый год.

Не менее серьёзно стоит подходить к подбору складских машин — подъёмно-транспортного оборудования (ПТО). В минимальный набор необходимых агрегатов входят:

- тележки (включая вилочные электротележки для складирования в полочных стеллажах);

- электроштабелёры;

- фронтальные погрузчики, а для высотных складов класса А и А+ погрузчики-ричтраки;

- транспортёры;

- кран-штабелёр межстеллажный — также для высотных хранилищ.

Эксперты отмечают ещё один важный момент — необходимо продумать, готовы ли вы выделить ещё часть средств для оборудования зарядных помещений для складской техники.

«Классическая технология предполагает использование свинцово-кислотных аккумуляторных батарей, которые при заряде выделяют некоторое количество гремучего газа (H2+O2). По российским нормам наличие даже одной свинцово-кислотной батареи требует строительства специальной зарядной комнаты с вытяжной вентиляцией. Это требует места и влечёт дополнительные затраты.

Есть два варианта избежать стройки зарядной комнаты.

Первый — использовать гелевые необслуживаемые батареи. Они не выделяют газ и по нормам не требуют вытяжной установки. Однако требуется тщательно следить за правильным циклом заряда, который должен длиться 12 часов без возможности прерывания и промежуточных подзарядов. Иначе такая батарея быстро придёт в негодность.

Второй — применять литий-ионные аккумуляторы. Это наиболее прогрессивная технология, лишённая всех недостатков классических батарей. Полное отсутствие газообразования и обслуживания, быстрый заряд и втрое больший срок жизни. Такие батареи дороже классических, однако это в большинстве ситуаций компенсируется их преимуществами», — дал рекомендации АЛЕКСЕЙ МАКАРЬЕВ.

Автоматизация склада

Конечно, такие системы значительно упрощают работу, но в случае с хранением стоит учитывать, насколько они необходимы. Если помещения для хранения, то нет смысла тратить дополнительные средства на автоматизацию, которая не будет выполнять всех своих функций по максимуму. В случае же с большими комплексами автоматизация способна значительно упростить жизнь.

«Современному автоматизированную складу сложно эффективно функционировать без системы управления складом WMS (warehouse management system).

WMS-система, которая управляет работой персонала, снижает риски ошибок при размещении, пополнении и комплексации товара. Например, комплектовщику на терминал сбора данных поступает команда: в какой аллее и ячейке нужно забрать товар. Он подходит, сканирует ячейку, на терминале отображается, сколько коробов нужно отобрать в заказ, он сканирует штрих-код товара и вводит количество.

Если штрих-код или количество не совпадают, система не даёт закрыть операцию отбора и сформировать заказ. Персонал следует инструкциям, ошибок в разы меньше, время на выполнение операций сокращается. В комбинации с современной складской техникой скорость обработки вырастает в среднем на 30%, точность отбора может достигать 99%», — дополнил коммерческий директор ПЭК:3PL.

«Сейчас нечасто встречается склад без какой-либо системы складского учёта. Сегодня это, скорее, необходимость, чем преимущество. Однако при внедрении системы складского учёта руководствоваться нужно исключительно экономической целесообразностью. Вкратце перечислим основные выгоды от наличия системы WMS:

• повышение эффективности использования складской площади;

• уменьшение потребности в рабочей силе;

• минимизация ошибок при обработке грузов, следовательно, экономия рабочего времени сотрудников;

• уменьшение затрат на рутинные процессы взаимодействия между складскими работниками и бухгалтерией;

• ускорение всех складских процессов;

• уменьшение эксплуатационной нагрузки на складскую технику за счёт рационального планирования маршрутов;

• оперативный контроль над остатками через облачный сервис с любого компьютера;

• упрощение процесса инвентаризации;

• возможность предварительного подсчёта затрачиваемых на размещение груза ресурсов и быстрое выставление заказчику окончательного счёта», — озвучил перечень генеральный директор ООО «Юнгхайнрих Подъёмно-Погрузочная Техника».

Кадровый вопрос

Как подчеркнули наши эксперты, очень часто к автоматизации складов сегодня прибегают в том числе из-за нехватки кадров. На обучение требуется время, а квалифицированных складских сотрудников бывает совсем непросто найти.

«Как ни странно, качественный персонал бывает одной из самых трудноразрешимых проблем организации производства. Особенно это касается средних и крупных площадок в регионах. В нашей практике есть целый перечень проектов, в которых собственники вынужденно обращались к автоматизации именно из-за отсутствия достаточного количества людей в округе.

Если в вашем регионе это не проблема, стоит обратить внимание на организацию полноценного обучения управлению техникой. По мере роста операций наши клиенты сталкиваются с другой проблемой — необходимостью контроля доступа, производительности и правильной безаварийной эксплуатации техники. Эти вопросы эффективно решает IT-система управления парком техники», — подметил АЛЕКСЕЙ МАКАРЬЕВ.

Совсем без людей на складе обойтись не получится, но эксперты дают рекомендации, как можно рассчитать необходимую численность сотрудников.

«Штат склада зависит от объёмов обработки, пиковых нагрузок ПРР. Это кладовщики, операторы ричтраков, у которых должны быть права на управление спецтехникой, грузчики, административный персонал и другие. Мы рассчитываем персонал в штате таким образом, чтобы он на 60–80% перекрывал сезонные пики с учётом переработок. Оставшееся количество мы, как правило, нанимаем у подрядчиков, предоставляющих услуги аутсорсинга складского персонала. В основном по такой модели мы нанимаем именно грузчиков, основной блок складского персонала работает в ПЭК на долгосрочной основе. Нужна лишь хорошая физическая подготовка», — поделился опытом ПЁТР СОКОЛОВСКИЙ.

Склад, особенно такой, где хранится продукция деревообработки, обязательно должен соответствовать нормам пожарной безопасности.

В зависимости от содержащихся там материалов (а также упаковки, в которых они находятся) хранилища делятся на категории по взрывопожарной и пожарной опасности (А, Б, В и Д). Степень огнестойкости и площадь в пределах пожарных отсеков должны соответствовать требованиям СНиП 2.11.01.

Категорию взрывопожарной и пожарной опасности, а также класс зоны определяют согласно пункту Федерального закона №123-ФЗ «Технический регламент о требованиях пожарной безопасности». Обозначенные характеристики должны вывешивать на дверях помещений.

«Покупка определённого комплекта складского оборудования также в каждом отдельном случае имеет свои нюансы. Нам известны примеры, когда даже среднее по размерам производство вполне справляется с парой ручных гидравлических тележек и напольным хранением на складе готовой продукции.

Далее начинается процесс оптимизации для роста производительности и эффективности хранения. Как правило, главными драйверами становятся ограничение пространства склада и человеческий ресурс.

Не так давно появились бюджетные технические средства, с помощью которых любой бизнес может значительно нарастить производительность без существенных затрат. К ним относятся, например, электротележки с литий-ионными батареями.

Помимо этого, не стоит забывать о варианте приобретения техники с наработкой. При покупке с гарантией у проверенного поставщика это оборудование может стать идеальным способом сэкономить на участках работ невысокой производительности».

«У компаний-ретейлеров или поставщиков может быть абсолютно иная система зонирования. Это сильно зависит от товарной номенклатуры.

Например, если компания — поставщик мебели, должны быть созданы зоны хранения:

• крупногабаритных товаров (диванов, кресел, и т. д.);

• длинномерных товаров (корпусной мебели, кухонной мебели — негабаритной длинномерной продукции, требующей сортировки по артикулу и по партии);

• габаритных товаров (коробов на стандартных палетах);

• фурнитуры (штучной продукции в мелких ячейках);

• готовых заказов;

• приёмки и отгрузки;

• погрузочно-разгрузочных работ.

Чтобы логистика была эффективной, должна быть рассчитана пропускная способность каждой зоны, а сами зоны должны быть сбалансированы между собой, чтобы заторы не образовывались на одних участках, тогда как на других есть свободные мощности. Это главный критерий».

Текст: Мария Бобова