Технологии коснулись кромки

На скамью аутсайдеров?

Внешний облик современной мебели напрямую зависит от подготовки деталей, а точнее от точного бессколового распила и аккуратной закатки кромки. Именно облицовка кромок мебельных деталей остаётся для мебельного производства одной из самых сложных. В силу особенностей структуры и внешнего вида мебельные плиты требуют обязательного скрытия кромки после операции резания. Материалы, используемые для облицовки, поступательно эволюционировали — натуральный шпон стал точкой отсчёта в развитии современных технологий. Для выполнения этой операции в мебельной промышленности используется целый специализированный класс кромкообрабатывающего оборудования, начиная с ручной машинки и заканчивая специальными высокопроизводительными линиями.

Обычно для нанесения клея на кромку детали в большинстве случаев используются специальные вальцовые механизмы, на которые дозаторами подаётся расплавленный клей с температурой от 150°С до 210°С. Затем кромка прижимается валиками к детали. При этом процесс достаточно быстротечен, особенно это относится к температурному режиму, когда требуется соблюдать точность в предварительном разогреве клеевого состава и охлаждении образовавшегося шва. Нужно отметить, что дозировка при использовании валиков довольно неточна, и часто на стыках образовываются остатки клея, которые ведут к его перерасходу и трудоёмкому процессу удаления.

Технология расплавления клея требует определённого времени на разогрев первичной порции в начале работы и очистки клеевой системы в конце рабочего дня, а также при смене используемого клея. В результате производительность самой техники резко падает. Таким образом, технология облицовки кромок с использованием клеев-расплавов обладает рядом недостатков, что вынуждает конструкторов техники к постоянному поиску новых решений.

«Самый, на данный момент, распространённый способ — облицовка при помощи клея-расплава. Так работают и небольшие производители на ручных станках, и крупные компании, использующие обрабатывающие центры с функцией кромкооблицовки. Клей наносится на кромочный материал (реже — на заготовку), затем кромка прижимается к детали, обрабатываются свесы и изделие готово.

Плюсы — простота работы, широкий выбор клея и кромочного материала, возможность точно подобрать материалы под бюджет заказчика. Минусы — нестабильность (при ручной работе) качества приклейки и обработки кромки, невысокие усилие на отрыв и герметичность клеевого шва (относительно других технологий).

Очень интересна «лазерная» технология, когда нужно просто подогреть специальный клеевой слой, нанесённый на основание кромки и прижать кромку к детали. Плюсов у такой технологии множество: незаметность клеевого шва, устойчивость к влаге, значительное усилие на отрыв. Минусы — дорогое оборудование и сама кромка, небольшое количество предложений на рынке. При использовании полиуретановых клеёв можно добиться компромисса между стоимостью изделия и высоким качеством кромления (незначительно уступает «лазерной» технологии). Но сложность работы с такими материалами и боязнь вывести из строя оборудование отпугивают многих производителей», — поясняет генеральный директор компании «ИМА-Рус» Сергей Панфёров.

В последние годы всё большую популярность получили кромки из термопластичных материалов. Спрос на толстые кромки стал очевиден, ведь они не только лучше защищают детали мебели от механических повреждений, но и улучшают эстетический вид. С приходом термопластичного материала в мебельную индустрию клею пришлось ослабить свои позиции, уступив место материалу, имеющему ряд технологических нюансов.

Магия лазера

Лазерная технология открыла новую идейную ступень: расплавить только внутреннюю часть кромочного материала и затем с силой прижать к облицовываемой поверхности. В дальнейшем процесс отверждения и набора прочности сварного шва был аналогичен процессу схватывания слоя клея-расплава.

Однако при этом существовала необходимость максимального сближения зон плавления и прижима из-за малого запаса тепла в кромке. Специалистов из Дрезденского технического университета озарило — использовать технологию лазерного разогрева клеевого состава при облицовке кромок мебельных щитовых деталей. Кстати, в металлообработке лазерная сварка является одной из наиболее перспективных технологий для промышленного использования. Сварное соединение получается при нагревании и расплавлении лазерным лучом участков в месте контакта свариваемых деталей. При смещении лазерного луча по поверхности также смещается и зона расплавленного материала. При остывании образуется сварной шов, при этом по форме он получается достаточно узким и глубоким, принципиально отличаясь от традиционных сварных швов. Причём глубина плавления зависит от мощности лазера.

Учёные решили испытать схожую технологию для облицовывания мебельных кромок, так как в зону нагрева трудно ввести какой-либо нагревательный прибор. Однако кромочные материалы бывают из разных материалов, а древесина не плавится, поэтому предполагалось вводить в рабочую зону плавкий материал в виде самостоятельной клеевой ленты, либо предварительно наносить клей на внутреннюю сторону кромочного материала.

Новый подход открывал обещающие горизонты преимуществ для работы. В частности, доставка тепловой энергии осуществляется от удалённого устройства прямо в рабочую зону, энергия луча выделяется непосредственно лишь в ограниченную порцию материала клея. Оптимальным было бы расплавлять непосредственно внутреннюю сторону кромочного материала. Исследования специфических качеств различных клеевых систем выявили, что оптические качества расплавов в существенной мере зависят от содержания наполнителя и материала клея. Чем меньше были отражение и прозрачность, тем больше требовалось энергии, поэтому плавить в одном режиме кромки из различных материалов и цветов не получалось. Данные факторы вынудили искать комфортные решения и разрабатывать новые клеевые композиции, в процессе поиска на горизонте и появился эффективный вариант.

Учёные создали специальный двухслойный кромочный материал, одинаковый по цвету. Но внутренний тонкий слой мог плавиться под воздействием лазерного излучения. Кромочный материал получили методом ко-экструзии, когда через фильеру литьевой машины одновременно продавливаются два вида пластика. Верхний, более толстый слой обеспечивает выполнение функции обычного кромочного материала, то есть прочность и декоративность, а очень тонкий нижний слой того же цвета обеспечивает после расплавления его надёжное приклеивание к кромке мебельного щита. В силу чего отпала необходимость введения в рабочую зону специальной клеевой ленты, что значительно упростило всю конструкцию узла. Использование такой технологии позволило получать очень прочное, герметичное и практически невидимое соединение кромочного материала с облицовкой пласти, поскольку клеевой шов не отличался по цвету от основной массы и имел очень малую толщину.

Технологию окрестили «нулевой фугой». Одновременно сокращается время на смену режима и материала. При этом требуется очень мало времени как для нагревания, так и остывания клеевого слоя, поскольку тепловая энергия не сохраняется в склеиваемых деталях. Процесс склеивания кромок щитов заменяется процессом приваривания кромочного материала к основной детали. При облицовке кромки и пласти детали термопластичным материалом сварка даёт возможность получать практически бесшовное соединение, обладающее очень высокой степенью прочности и герметичности.

Однако, по ряду технических причин реализовать процесс сварки в полном объёме пока не удалось. Пришлось использовать промежуточный вариант с применением двухслойного кромочного материала. Наружный слой нового материала состоит из пропилена, а внутренний — из специального полимера, обладающего меньшей температурой плавления, текучестью и реакционной способностью. Этот слой играет роль, аналогичную припою при соединении металлических деталей. Поэтому точнее было бы назвать новую технологию не лазерной сваркой, а пайкой мебельных деталей. Сегодня кромочные материалы для работы по технологии «нулевой фуги» предлагают многие производители кромочного материала.

Решения под эгидой промышленности

Появление новых технологий не осталось незамеченным для промышленных компаний. Производственные гиганты предложили разнообразные технические решения. На базе своих технических средств им пришлось решать проблемы наиболее подходящих типов лазера, создания системы равномерного прогрева поверхности, биологической защиты рабочей зоны и другие, не менее важные факторы. Впоследствии выяснилось, что наиболее подходящими оказались диодные и газодинамические лазеры, а пятно луча по форме и величине можно регулировать или специальной линзой, или системой коррекции луча с помощью поворотных зеркал, стеклянных призм.

Установки на диодных лазерах для обработки кромок щитов одними из первых сыскали популярность германских производителей мебели. К преимуществам устройств отнесли его способность установки на обычные кромкооблицовочные станки проходного типа вместо клеенамазывающего устройства или даже параллельно с ним. Использование одного устройства позволяет сэкономить только на устранении из процесса расходных материалов, то есть клея-расплава и растворителя, ориентировочно до 20 000 евро в год. Кроме этого, экономится и энергия. Если установленная мощность обычного клеенамазывающего агрегата составляет 13 кВт, то лазер потребляет лишь 3 кВт, при этом только непосредственно в рабочем режиме.

Проведённые испытания нового способа облицовывания кромок показали и другие серьёзные преимущества.

1. Сократилось время на подготовку оборудования к работе и его профилактику, а также время простоев станка. Это особенно важно при переходе на работу под заказ.

2. Повысилась надёжность процесса обработки, поскольку если клей-расплав набирает полную прочность шва за 8-12 часов, то при использовании нового способа прочность достигалась за 4-8 часов. Сразу после выхода из-под лазера прочность составляет 70-80% от полной. Прочность приклеивания на углах оказалась ещё выше.

3. Отпала необходимость в согласовании применения материала кромки-праймера-клея.

4. Сократились расходы на складирование деталей в связи с уменьшением срока выдержки и на логистику клея и на других расходных материалов.

5. Испытания полученной продукции показали значительно более высокое качество полученного шва не только по внешнему виду, но и по прочностным показателям. По оценке мебельщиков, использование данной технологии позволит довести гарантийные сроки на мебель до 10 лет и более.

«При выборе нового оборудования всё больше производителей мебели начинают учитывать не только цену станка, но и его характеристики: производительность, высокое качество выпускаемых изделий, стабильность настроек, стоимость эксплуатации.

Даже выпуская продукцию «супер-эконом», мебельщики понимают — покупатель уже не готов закрывать глаза на качество, а торговый партнёр — на срыв сроков поставки. Будет расти доля «тяжёлого» промышленного оборудования, появятся всё более сложные решения, позволяющие выпускать продукцию качественней и быстрее. Даже небольшие предприятия будут стараться оснастить своё производство современным оборудованием с ЧПУ», — делится своим мнением г-н Панфёров.

В поиске компромисса

Вначале разработчикам казалось, что доставку большого количества тепловой энергии непосредственно в зону приклеивания, кроме лазерного луча, трудно осуществить другими способами из-за малого объёма рабочей зоны. Однако успех в создании лазерной технологии и устранение из рабочей зоны отдельного клеевого компонента вдохновил создателей техники на поиск новых вариантов расплавления столь удачно созданного поверхностного слоя. Для этого решили использовать ещё одну современную технологию из арсенала других отраслей промышленности: обработку поверхностей низкотемпературной плазмой.

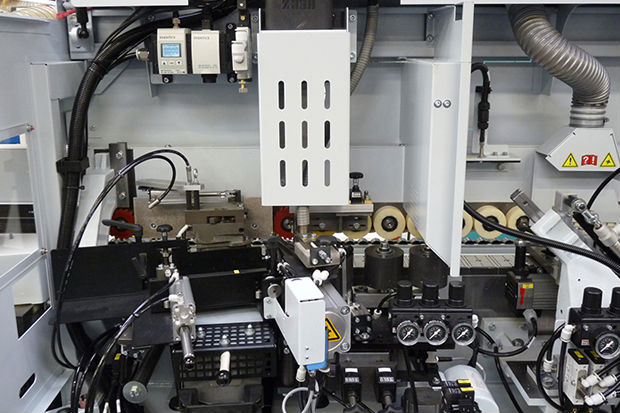

Впервые IMA представила кромкооблицовочные устройства, использующие плазменный нагрев вместо лазера. Клеевой слой разогревался по всей ширине полосы плазмой, вытекающей из ряда форсунок. По мнению специалистов компании, технология использования плотной низкотемпературной плазмы имеет два преимущества: во-первых, эта техника в противоположность лазеру является чрезвычайно тривиальной. Она более компактна, рабочую зону не требуется дополнительно ограждать, что необходимо при использовании лазера. Во-вторых, она более экономна.

«Новинки всегда стоят дороже. Производитель должен возместить расходы на разработку новых технологий. И таких технологий много. Самый главный вопрос — готовы ли сейчас российские потребители платить дороже за обладание новинкой? Ответ у каждого свой», — поясняет Сергей Панфёров.

Не за горами наращивание использования плазменного нагрева, когда создание устройств, пригодных для выполнения операций на обрабатывающих центрах, станет отличным подспорьем в мебельном производстве. По словам Сергея Панфёрова, «любой покупатель хочет приобрести качественное изделие по минимальной цене. Между двумя этими характеристиками и вынуждены балансировать мебельщики. Также изделие должно производиться максимально быстро и с минимальным временем на перестройку с одного материала на другой. При этом качество изготовленной продукции должно быть стабильно высоким.

Любой мебельщик ответит, что для него важнее всего стабильность: характеристик материала, стойкости режущего инструмента, настроек станка».

Конкурент или союзник?

В нише технологий ещё одним решением стало устройство под названием Airtec от компании Brandt, где используют в качестве нагревателя горячий воздух (500-600 °С) при давлении в три атмосферы. Устройство можно устанавливать на самые различные кромкооблицовочные установки, обеспечивая скорость подачи 15 или 20 м/мин. Учитывая значительно более низкую стоимость и простоту эксплуатации установки, этого вполне достаточно для небольших компаний, где не требуется большая производительность. Поэтому вполне вероятно, что вскоре интерес к данной технологии возрастёт, и она станет популярным в мебельной индустрии решением.

Повсеместное признание бесшовной кромкооблицовки неизбежно. И в скором времени бесшовные кромкооблицовочные соединения утвердятся в качестве промышленного стандарта для мебельной промышленности, предоставляя убедительные аргументы: эстетичную цельную заготовку и функциональные превосходства в виде высокой влагостойкости и степени склеивания.